Chất lượng của Passbox

Một tủ truyền, còn được gọi là tủ chuyển hoặc vượt qua SAS (Sterile Access System hay hệ thống truy cập vô trùng) hoặc phổ biến hơn là Pass box , hoạt động như một rào cản giữa các khu vực có mức độ sạch khác nhau khi vật liệu được di chuyển.

Bạn đã biết gì về Passbox?

Những người làm việc trong phòng sạch đều biết rõ: Tránh lây nhiễm chéo giữa các phòng có phân loại phòng sạch không tương thích là điều cần thiết để duy trì chất lượng, tiêu chuẩn ISO mong muốn và duy trì tính toàn vẹn của sản phẩm và quy trình. Một cách để đạt được điều này là bằng cách giảm thiểu chuyển động vật chất.

Các hạt và vi sinh vật có thể gây ô nhiễm trong phòng sạch do sự xâm nhập và thoát ra của vật liệu trong môi trường được kiểm soát. Chính vì thế, cần phải thiết kế và lắp đặt chính xác thiết bị chuyển vật liệu.

Xem thêm: 10 điều cần biết về Pass Box

Một tủ truyền, còn được gọi là tủ chuyển hoặc vượt qua SAS (Sterile Access System hay hệ thống truy cập vô trùng) hoặc phổ biến hơn là Pass box , hoạt động như một rào cản giữa các khu vực có mức độ sạch khác nhau khi vật liệu được di chuyển. Thiết bị được sử dụng để chuyển vật liệu từ khu vực có độ sạch thấp hơn sang khu vực có độ sạch cao hơn và ngược lại.

Tất cả các Passbox phòng sạch bao gồm một hệ thống khóa liên động cơ học hoặc điện tử được thiết kế để giảm thiểu nguy cơ ô nhiễm chéo. Thiết kế này đảm bảo rằng mỗi lần chỉ có thể mở một cửa, không phải cả hai hoặc nhiều hơn, do đó giảm thiểu lượng không khí nhiễm khuẩn có thể vào phòng sạch.

Thông thường, Passbox có đèn UV trong đó để loại bỏ ô nhiễm có thể xâm nhập trong quá trình chuyển vật liệu.

Ba loại Passbox được sử dụng trong ngành dược phẩm

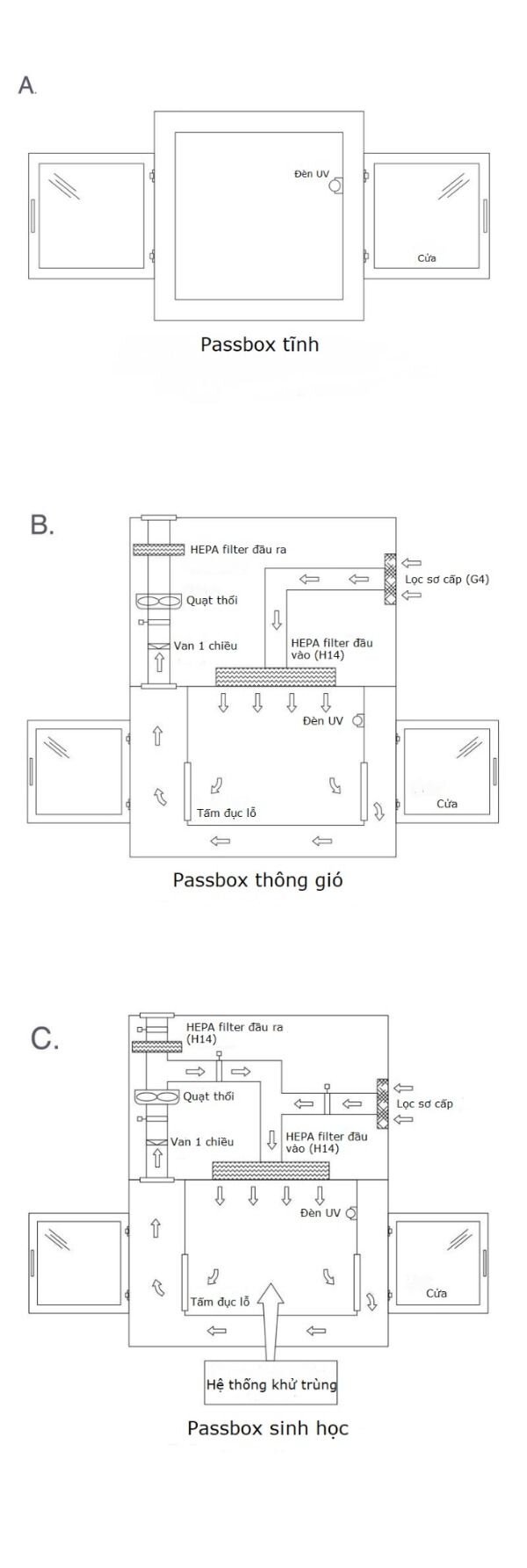

Ba loại Passbox được sử dụng trong ngành dược phẩm, đó là:

+ Passbox tĩnh (thụ động):

Được thiết kế để chuyển vật liệu giữa các khu vực có cùng độ sạch, không có hệ thống lọc. Hệ thống vẫn sử dụng các cửa lồng vào nhau trong quá trình chuyển đổi, cho phép loại bỏ vật liệu khỏi cửa khác để không làm nhiễm bẩn khu vực sạch. Sản phẩm được chuyển cũng vẫn phải chịu thời gian kiểm soát bức xạ tia cực tím (Xem hình A).

+ Passbox thông gió:

Được thiết kế để chuyển vật liệu giữa các khu vực được phân loại hoặc giữa khu vực được phân loại và khu vực không được phân loại, với sự khử nhiễm thông qua các bộ lọc HEPA. Thiết bị được trang bị hệ thống thông gió kết hợp với lọc không khí để đảm bảo môi trường sạch bên trong buồng trước khi mở cửa (Xem hình B).

+ Passbox sinh học:

Để chuyển các vật liệu để trung hòa sinh học các nguyên tố và vật liệu bị ô nhiễm sinh học giữa các khu vực được phân loại, hoặc một khu vực được phân loại và không được phân loại. Thiết bị được trang bị hệ thống khử nhiễm sinh học thông qua không khí được lọc và khử trùng bằng máy tạo hydro peroxide (bên ngoài hoặc tích hợp) (Xem hình C).

Đảm bảo chất lượng Passbox

Chất lượng của Passbox trong ngành dược phẩm là một quy trình đảm bảo chất lượng, bao gồm bằng chứng được ghi nhận về tính nhất quán mà thiết bị hoạt động theo mục đích của nó.

Không có một tiêu chuẩn nào xác định phương pháp luận để đủ điều kiện sử dụng Passbox, nhưng có thể áp dụng các nguyên tắc được đưa ra trong ISO 14644 và các tiêu chuẩn khác vì các hộp này hoạt động giống như một thiết bị luồng khí đơn hướng.

Với ý nghĩ này, một bài kiểm tra tốc độ dòng khí là cần thiết. Mục đích của thử nghiệm này là ghi lại tốc độ dòng khí trung bình trong hộp thông gió.

Phạm vi đo phải là diện tích mặt cắt ngang của mặt bộ lọc vuông góc với luồng khí. Khi sử dụng một dụng cụ đo điểm đơn lẻ, chẳng hạn như máy đo gió dây nóng, chia mặt bộ lọc thành một lưới có các phần bằng nhau, không lớn hơn 0,09 m2 (xem Hình 1).

Hình 1. Mô hình lưới cho các phép đo vận tốc, sử dụng máy đo gió dây nóng. Các điểm ở trung tâm của mỗi lưới biểu thị một điểm để đo vận tốc, nên đặt máy đo gió trên điểm đó

Khi sử dụng một công cụ đa điểm, chẳng hạn như lưới vel, làm cho các phần không lớn hơn 0,37 m2. Đo tốc độ dòng khí tại mỗi điểm lưới, 150 mm từ mặt bộ lọc hoặc từ lưới tản nhiệt bảo vệ trên bộ lọc. Tốc độ dòng khí trung bình nên là 0,45 m / s +/- 20%.

Tương tự, một bài kiểm tra trực quan luồng không khí nên được thực hiện. Mục đích của thử nghiệm này là hiển thị mô hình luồng khí thực tế trong Passbox. Nó cũng có thể được sử dụng để chứng minh các tác động lên luồng khí gây ra bởi thiết bị hoặc điều kiện sử dụng.

Thử nghiệm trực quan hóa luồng không khí được thực hiện bằng cách sử dụng các vật phẩm không gây ô nhiễm như nguồn hơi có thể nhìn thấy hoặc bộ truyền phát của luồng hoặc chuỗi.

Khi sẵn sàng thực hiện thử nghiệm, đặt đầu ra của nguồn khói 150 mm từ mặt bộ lọc hoặc lưới tản nhiệt bảo vệ. Sau đó phân tán khói trên toàn bộ mặt bộ lọc và quan sát cẩn thận sự dịch chuyển luồng khí vào hộp thông gió. Khói cũng nên được phát hành dọc theo bề mặt làm việc. Khói nên chảy trơn tru, được kéo từ điểm nhả về phía các khe ở phía dưới hoặc hai bên của Passbox.

Trong khi tiến hành các bài kiểm tra đã được sử dụng, hãy giải phóng khói xung quanh thiết bị bên trong hộp. Trong quá trình thử nghiệm, bất kỳ luồng không khí lười biếng nào được quan sát có thể được gây ra bởi thiết bị.

Kiểm tra tính toàn vẹn của các bộ lọc HEPA là một bước khác liên quan đến quy trình kiểm định chất lượng. Thử nghiệm này được thực hiện để xác nhận rằng hệ thống lọc không bị rò rỉ. Thử nghiệm được thực hiện bằng cách đưa ra thử thách khí dung ở thượng nguồn của bộ lọc và quét xuôi dòng để phát hiện rò rỉ.

Bình xịt được đưa vào không khí được cung cấp cho bộ lọc theo cách sẽ tạo ra nồng độ thách thức đồng nhất tại mỗi bộ lọc được tiếp xúc cùng một lúc. Mặt bộ lọc và chu vi của cụm bộ lọc phải được quét bằng cách chuyển đầu dò theo các nét hơi chồng lên nhau để toàn bộ khu vực của bộ lọc được lấy mẫu. Đầu dò phải được giữ khoảng 25 mm từ mặt bộ lọc và mọi rò rỉ quang kế khí dung không được có độ xuyên lớn hơn 0,01%.

Kiểm tra cũng được thực hiện để xác định nồng độ hạt thực tế trong hộp thông qua tại thời điểm thử nghiệm. Trong trường hợp này, đặt bộ đếm hạt ở trung tâm của bề mặt làm việc của Passbox. Bật bộ đếm hạt và đo nồng độ của các hạt. Thể tích mẫu tối thiểu phải là 1 m3. Không khí bên trong thiết bị phải đáp ứng các tiêu chí chấp nhận đối với lớp làm sạch hạt trong không khí đối với loại A. Xem Bảng 1, để biết thông số kỹ thuật của loại sạch loại A.

|

Bảng 1: Phân loại độ sạch của không khí theo nồng độ hạt |

||||

|

Cấp |

Số lượng tối đa các hạt/m3 bằng hoặc cao hơn trong bảng |

|||

|

Khi nghỉ |

Khi hoạt động |

|||

|

0,5 µm |

5 µm |

0,5 µm |

5 µm |

|

|

A |

3 520 |

20 |

3 520 |

20 |

|

B |

3 520 |

29 |

352 000 |

2 900 |

|

C |

352 000 |

2 900 |

3 520 000 |

29 000 |

|

D |

3 520 000 |

29 000 |

Không xác định |

Không xác định |

Kiểm tra phục hồi

Khả năng của Passbox trở lại sạch như cũ nên được chỉ định sau khi tiếp xúc với ô nhiễm và có thể được xác định bằng thử nghiệm phục hồi.

Hai phương pháp có sẵn cho mục đích này.

+ Phương pháp đầu tiên được mô tả trong tiêu chuẩn ISO 14644-3. Tài liệu khuyến nghị lấy mẫu ở trung tâm của khu vực làm việc hoặc một khu vực cụ thể nơi công việc có thể được thực hiện. Đầu tiên, cần đo lượng hạt để thiết lập mức nồng độ hạt hiện có.

Bước tiếp theo là tạo ra một thách thức hạt, thông thường là bình xịt, gấp 100 lần so với mức độ sạch mong muốn. Ngay khi thử thách được kích hoạt, hãy ghi lại thời gian bắt đầu và bắt đầu đo nồng độ. Cuối cùng, nồng độ thử thách nên được thực hiện trong khoảng thời gian sáu giây mỗi phút, cho đến khi đơn vị được kiểm tra trở lại nồng độ hạt ban đầu.

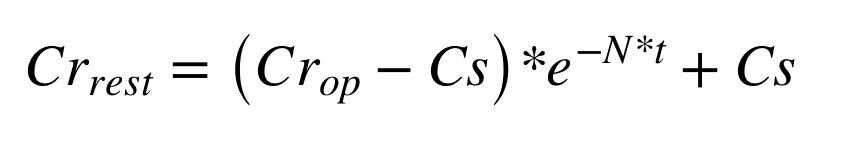

+ Phương pháp thứ hai giả định nguồn cung cấp không khí sạch, với nồng độ 0, vì vậy thời gian thu hồi có thể được tính theo một phương trình. Sau đây là một mô hình đơn giản hóa để tính toán mối quan hệ giữa tốc độ thay đổi không khí và thời gian thu hồi. Mô hình này dựa trên giả định về hiệu quả trộn tốt với không khí cung cấp sạch.

Chú thích:

Crrest: Nồng độ phòng cuối cùng

Crop: Nồng độ phòng ban đầu

Cs: Nồng độ cung cấp không khí.

(giả sử không khí cung cấp sạch, Cs = 0)

N: tốc độ thay đổi không khí trong phòng

t: thời gian (giờ)

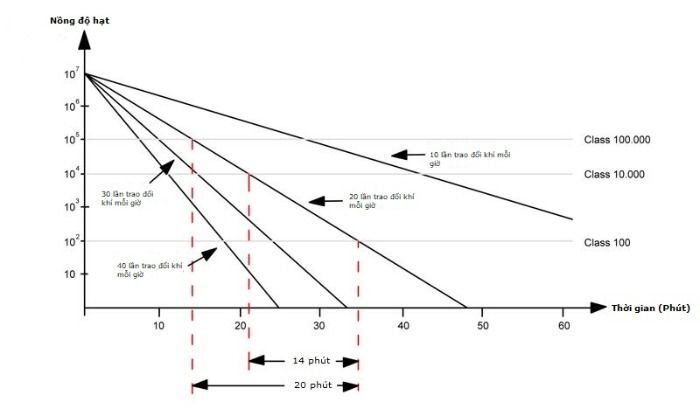

Phụ lục 1 của hướng dẫn GMP EU đề cập đến thời gian phục hồi điển hình là từ 15 - 20 phút từ mức độ hạt hoạt động đến mức độ hạt khi nghỉ. Nhưng điều này thường được liên kết với tốc độ thay đổi không khí là 20 lần mỗi giờ. Tuy nhiên, do kích thước nhỏ hơn và tốc độ thay đổi không khí lớn hơn trong Passbox, khung thời gian này sẽ ngắn hơn.

Ví dụ: Quá trình phục hồi 100 lần, từ ISO Class 7 sang ISO Class 5, với 240 lần thay đổi không khí mỗi giờ (tốc độ thay đổi không khí điển hình trong lớp ISO Class 5) sẽ mất khoảng một phút. Hình 2 cho thấy bằng cách giả sử một sự phân rã theo cấp số nhân đơn giản, thời gian phục hồi của điểm số thay đổi rất lớn với tốc độ thay đổi không khí.

Hình 2. Thời gian phục hồi so với tốc độ thay đổi không khí

(Hướng dẫn cơ bản của ISPE Tập 3: Cơ sở sản xuất sản phẩm vô trùng)

Nếu thiết bị có bộ hẹn giờ, cần điều chỉnh cho phù hợp với thời gian phục hồi được xác định.

Thử thách vi sinh

Hiệu quả UV của Passbox được kiểm tra bằng thử nghiệm vi sinh, được thực hiện mô phỏng chính xác điều kiện hoạt động thực sự. Đối với thử nghiệm này, Bacillus subtilis thường được sử dụng như một vi sinh vật để thách thức.

Về cơ bản, thử nghiệm này bao gồm sự tiếp xúc của các đĩa Petri với môi trường nuôi cấy, được cấy với một nồng độ Bacillus subtilis nhất định. Những tấm này sau đó được tiếp xúc với bức xạ UV trong thời gian được xác định bởi một nghiên cứu xác nhận về bất hoạt UV.

Lời khuyên của chuyên gia là làm theo từng thử nghiệm này để đánh giá khả năng của Passbox. Đó là cách duy nhất để đảm bảo việc chuyển nguyên liệu không rủi ro từ các khu vực phòng sạch cấp thấp hơn sang các khu vực cao hơn, theo quy định của phòng sạch hiện hành.

Hơn nữa, quá trình đủ điều kiện có thể dẫn đến sự hiểu biết sâu sắc hơn về các thiết bị liên quan.

Xem thêm bài viết về Passbox

Nguồn: Cleanroom Technology