7 Nguyên tắc và quy trình 12 bước xây dựng HACCP [CHI TIẾT]

HACCP là gì? 7 Nguyên tắc HACCP gồm những gì? 12 bước để xây dựng. Độ quan trọng của tiêu chuẩn này cho ngành thực phẩm ra sao.

- HACCP là gì?

- 7 Nguyên tắc HACCP

- Nguyên tắc 1: Phân tích mối nguy (Mối nguy Sinh học; Hóa học và vật lý).

- Nguyên tắc 2: Xác định các Điểm kiểm soát tới hạn (CCP)

- Nguyên tắc 3: Xác định các Ngưỡng tới hạn của CCP

- Nguyên tắc 4: Thiết lập các thủ tục kiểm soát Điểm tới hạn

- Nguyên tắc 5: Thiết lập các hành động khắc phục

- Nguyên tắc 6: Thiết lập thủ tục kiểm tra – xác minh

- Nguyên tắc 7: Thiết lập thủ tục lưu giữ hồ sơ, tài liệu

- Quy trình HACCP - Xây dựng HACCP cho quy trình sản xuất

- Cần trang bị những gì khi xây dựng HACCP

- 12 Bước xây dựng HACCP cho quy trình sản xuất

- Bước 1: Thành lập nhóm HACCP

- Bước 2: Mô tả sản phẩm

- Bước 3: Xác định mục đích sử dụng

- Bước 4: Xây dựng lưu đồ, sơ đồ quy trình công nghệ

- Bước 5: Kiểm tra sơ đồ quy trình công nghệ trên thực tế

- Bước 6. Phân tích mối nguy và xác định biện pháp phòng ngừa

- Bước 7. Xác định các điểm tới hạn CCP

- Bước 8. Thiết lập giới hạn cho từng CCP

- Bước 9. Thiết lập hệ thống theo dõi cho từng CCP

- Bước 10. Thực hiện các hành động khắc phục

- Bước 11. Thiết lập các quy trình xác nhận, kiểm tra

- Bước 12: Thiết lập các thủ tục lưu trữ hồ sơ

Ngoài việc đáp ứng các tiêu chuẩn phòng sạch cho nhà máy sản xuất thực phẩm. Thì ngành thực phẩm còn phải đáp ứng một tiêu chuẩn khác để phục vụ cho quá trình sản xuất và kinh doanh của mình đó là HACCP. Cùng tìm hiểu tiêu chuẩn này có những yêu cầu gì ngay sau đây với Thiết bị phòng sạch VCR nhé.

HACCP là gì?

HACCP hay Hazard Analysis Critical Control Point là “hệ thống phân tích mối nguy và kiểm soát điểm tới hạn”, hay hệ thống phân tích, xác định và tổ chức kiểm soát các mối nguy trọng yếu trong quá trình sản xuất và chế biến thực phẩm.

Xem thêm: Các tiêu chuẩn phòng sạch cần biết

7 Nguyên tắc HACCP

Khi nghiên cứu và áp dụng HACCP chúng ta phải biết đến 7 nguyên tắc HACCP như sau:

Nguyên tắc 1: Phân tích mối nguy (Mối nguy Sinh học; Hóa học và vật lý).

Doanh nghiệp cần xác định các nơi có thể gây ra những mối nguy trong quy trình của mình. Chúng có thể là vật lý (nhiễm kim loại), Hoá chất (tức là một sản phẩm làm sạch có thể gây ô nhiễm sản phẩm, có độc tố có thể gây ô nhiễm sản phẩm?). Hoặc sinh học (ở những điểm nào mà vi khuẩn hoặc virut có thể gây ô nhiễm sản phẩm).

Chúng ta xác định mối nguy theo 2 bước:

1. Nhận dạng các mối nguy

2. Đánh giá mối nguy.

Đánh giá rủi ro là xác định mức độ rủi ro cho người sử dụng từ các mối nguy hiểm đã được xác định. Một khi mối nguy đã được xác định và đánh giá, đội phải xác định các điểm kiểm soát quan trọng. Đây là những điểm mà mối nguy phải được kiểm soát hoặc nó sẽ gây nguy hiểm cho người dùng cuối.

Xem thêm: An toàn sinh học là gì

Nguyên tắc 2: Xác định các Điểm kiểm soát tới hạn (CCP)

Đây là những điểm kiểm soát quan trọng của bạn. Đối với mỗi điểm kiểm soát quan trọng, bạn sẽ xác định được biện pháp phòng ngừa. Bạn sẽ ngăn ngừa nguy hiểm như thế nào? Sử dụng các Nhiệt độ cụ thể, pH, thời gian, thủ tục?

Nguyên tắc 3: Xác định các Ngưỡng tới hạn của CCP

Thiết lập một giới hạn tối đa hoặc tối thiểu cho nhiệt độ, thời gian, độ pH, mức muối, mức độ clo hoặc các đặc tính chế biến khác sẽ kiểm soát được mối nguy. Đây là giới hạn quan trọng. Nếu vượt quá giới hạn này, phải thực hiện hành động khắc phục. Tất cả các sản phẩm bị ảnh hưởng đều bị kiểm soát.

Thiết lập giới hạn quan trọng. Bước tiếp theo của bạn là thiết lập các tiêu chí cho mỗi điểm kiểm soát quan trọng. Những tiêu chí nào phải được đáp ứng để kiểm soát nguy cơ tại thời điểm đó? Có nhiệt độ tối thiểu không? Có những giới hạn quy định mà bạn phải đáp ứng cho điểm kiểm soát này?

Nguyên tắc 4: Thiết lập các thủ tục kiểm soát Điểm tới hạn

Chúng ta sẽ đo lường những gì và đo lường nó như thế nào? Cần theo dõi quá trình tại điểm CCP và lưu giữ hồ sơ để cho thấy rằng các CCP đã được đáp ứng. Bạn có thể theo dõi liên tục điểm kiểm soát không ? Nếu không, các phép đo cần được thực hiện như thế nào để cho thấy quá trình này đang được kiểm soát ?

Việc giám sát diễn ra tại các điểm CCP là điều cần thiết cho hiệu quả của chương trình HACCP. Chương trình theo dõi sẽ được thực hiện bằng đo lường vật lý hoặc quan sát một cách kịp thời.

Nguyên tắc 5: Thiết lập các hành động khắc phục

Bạn sẽ phải thiết lập những hành động cần phải thực hiện nếu một giới hạn quan trọng không được đáp ứng. Việc này sẽ được xác định trước thời hạn cho mỗi CCP. Hành động này đảm bảo rằng không có sản phẩm không an toàn nào được lọt qua. Cũng phải có một đánh giá quá trình để xác định nguyên nhân của vấn đề và loại bỏ nguyên nhân.

Hành động được thực hiện có hai mục đích. Một là để kiểm soát bất kỳ sản phẩm không phù hợp do mất kiểm soát. Hai là để xác định nguyên nhân, loại bỏ nó và ngăn ngừa tình trạng tái diễn.

Bằng cách xác định hành động khắc phục trước khi xảy ra tình huống kiểm soát, bạn phải chuẩn bị hành động nhanh chóng nếu như nó xảy ra.

Nguyên tắc 6: Thiết lập thủ tục kiểm tra – xác minh

Kế hoạch HACCP phải được xác nhận. Một khi kế hoạch được đưa ra, đảm bảo rằng nó có hiệu quả trong việc ngăn ngừa các mối nguy hiểm được xác định. Kiểm tra sản phẩm cuối cùng, xác minh rằng các điều khiển đang làm việc theo kế hoạch. Thực hiện việc xác minh hệ thống. Có phải đo lường và giám sát thiết bị có kiểm soát? Hành động khắc phục là gì? Các hồ sơ có được duy trì theo yêu cầu không?

Nguyên tắc 7: Thiết lập thủ tục lưu giữ hồ sơ, tài liệu

Doanh nghiệp sẽ xác định những hồ sơ cần thiết để chứng minh rằng các giới hạn quan trọng đã được đáp ứng, và hệ thống đang kiểm soát. Giải quyết các yêu cầu về quy định và bao gồm các hồ sơ từ sự phát triển của hệ thống và hoạt động của hệ thống.

Quy trình HACCP - Xây dựng HACCP cho quy trình sản xuất

Cần trang bị những gì khi xây dựng HACCP

1. Cam kết của lãnh đạo:

Lãnh đạo doanh nghiệp phải cam kết đối với việc triển khai áp dụng hệ thống HACCP. Lãnh đạo phải thông qua đảm bảo cung cấp kịp thời các nguồn lực cần thiết theo các yêu cầu đảm bảo an toàn thực phẩm.

2. Yếu tố con người:

Nhân sự quản lý chủ chốt phải được đào tạo các kiến thức về sản phẩm và quá trình sản xuất. Ngoài ra họ cần có kinh nghiệm thực tế và hiểu biết về các nguyên tắc của HACCP.

3. Nhà xưởng và trang thiết bị:

Nhà xưởng; trang thiết bị sản xuất đóng một vai trò quan trọng trong việc đáp ứng các yêu cầu của pháp luật về an toàn vệ sinh thực phẩm.

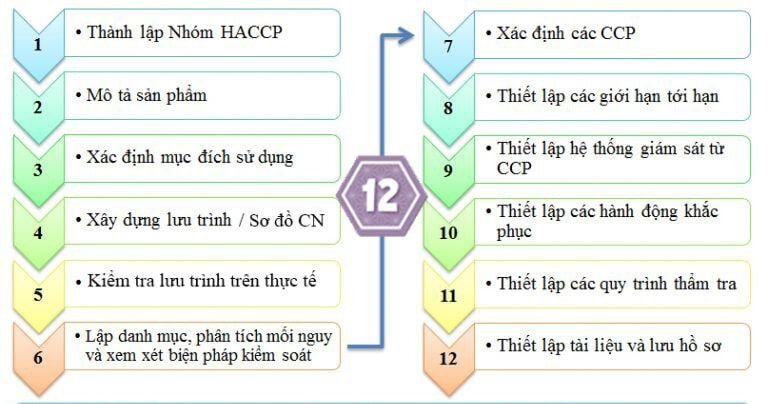

12 Bước xây dựng HACCP cho quy trình sản xuất

Trình tự áp dụng HACCP gồm 12 bước, trong đó 7 nguyên tắc của HACCP ở phần trên là các bước thực hiện. Cụ thể như sau:

Bước 1: Thành lập nhóm HACCP

Nhóm HACCP phải đảm bảo có được hiểu biết và kinh nghiệm đối với sản phẩm tương ứng. Nhóm HACCP có nhiệm vụ xây dựng kế hoạch HACCP có hiệu quả.

Nhóm này nên là tập hợp của nhiều bộ phận, phòng ban khác nhau.

Bước 2: Mô tả sản phẩm

Doanh nghiệp cần xây dựng các bản mô tả đầy đủ sản phẩm. Bao gồm các thông tin an toàn, thành phần, cấu trúc, lý/hoá (Aw , pH, …), cách thức đóng gói, tuổi thọ, điều kiện bảo quản, biện pháp phân phối, …

Từ bảng mô tả này sẽ phục vụ việc xây dựng các biểu mẫu về sau để kiểm soát an toàn cho sản phẩm đó.

Bước 3: Xác định mục đích sử dụng

Doanh nghiệp cần phải xác định phương thức, mục đích sử dụng của sản phẩm. Việc xác định đúng sẽ giúp thiết lập chính xác giới hạn tới hạn cần kiểm soát.

Bước 4: Xây dựng lưu đồ, sơ đồ quy trình công nghệ

Lưu đồ, sơ đồ quy trình công nghệ nên được nhóm HACCP xây dựng. Các tài liệu này phải bao quát hết tất cả các bước trong quá trình hoạt động.

Lưu đồ này nên theo đúng trình tự các bước mà sản phẩm đi qua với đầy đủ các thông số kỹ thuật.

Bước 5: Kiểm tra sơ đồ quy trình công nghệ trên thực tế

Nhóm HACCP phải thẩm tra tính xác thực của sơ đồ và hiệu chỉnh sơ đồ đúng với thực tế

Bước 6. Phân tích mối nguy và xác định biện pháp phòng ngừa

Doanh nghiệp thực hiện liệt kê các mối nguy ở từng bước. Bao gồm hoạt động từ đầu vào sản xuất, chế biến, chế tạo và phân phối cho đến điểm tiêu thụ. Tiếp theo, phải thực hiện việc phân tích để xác định kế hoạch HACCP. Trong đó nêu rõ bản chất của các mối nguy nhằm loại bỏ hoặc giảm thiểu đến mức chấp nhận được.

Trong việc thực hiện phân tích các mối nguy, nếu có thể phải bao gồm :

- Khả năng xảy ra mối nguy và mức độ nghiêm trọng của tác động có hại đến sức khoẻ.

- Việc đánh giá định tính, và định lượng về sự xuất hiện của mối nguy.

- Sự tồn tại hoặc hoặc phát triển vi sinh vật đáng quan tâm.

- Tạo ra hoặc tiếp tục tồn tại độc tố, hoá chất hoặc tác nhân vật lý trong thực phẩm.

- Điều kiện dẫn đến các nội dung đã nêu trên.

Sau đó, nhóm HACCP phải cân nhắc các biện pháp kiểm soát cho từng mối nguy.

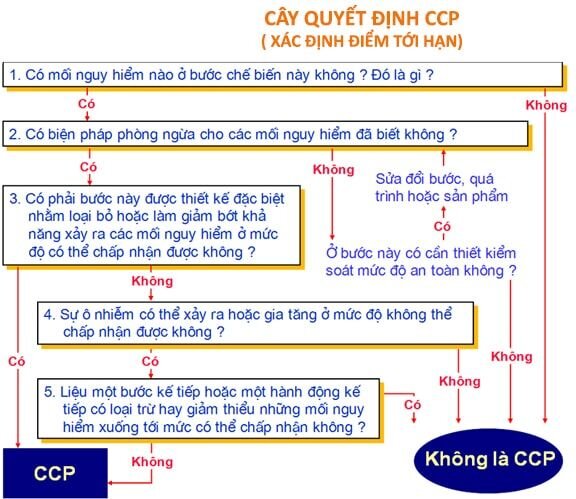

Bước 7. Xác định các điểm tới hạn CCP

Trong quá trình sản xuất có thể có rất nhiều CCP. Tại các điểm CCP đó có thể có nhiều biện pháp kiểm soát đối với cùng một mối nguy. Việc xác định CCP trong hệ thống có thể sử dụng Cây CCP như hình dưới đây.

Việc áp dụng cây lôgic rất linh hoạt, tuỳ thuộc hoạt động sản xuất, giết mổ, chế biến, bảo quản, phân phối hoặc công việc khác. Nó chỉ là hướng dẫn cho việc xác định CCP.

Cây CCP này có thể không áp dụng được cho tất cả các tình huống. Doanh nghiệp vẫn có thể áp dụng phương pháp khác.

Nếu một mối nguy được xác định ở một bước cần có kiểm soát về an toàn. Tuy nhiên Doanh nghiệp chưa có biện pháp kiểm soát nào được áp dụng. Thì tại điểm đó sản phẩm hoặc quá trình cần phải được sửa đổi. Việc sửa đổi có thể là ở bước trước hoặc sau đó, kể cả các biện pháp kiểm soát.

Bước 8. Thiết lập giới hạn cho từng CCP

Các giới hạn tới hạn phải được xác định và phê duyệt cho mỗi CCP.

Doanh nghiệp cần xác định giá trị hay ngưỡng xác định mà mỗi biện pháp phòng ngừa tại một điểm kiểm soát tới hạn phải thỏa mãn. Đó là mức phân biệt giữa khả năng chấp nhận được và không thể chấp nhận được cho sản phẩm.

Giá trị thường được sử dụng bao gồm đo lường nhiệt độ, thời gian, độ ẩm, pH, clo có sẵn, và các thông số nhạy cảm.

Bước 9. Thiết lập hệ thống theo dõi cho từng CCP

Việc theo dõi là đo lường hoặc quan sát các CCP được lập nhằm đảm bảo cho qui trình, thủ tục tại một điểm kiểm soát tới hạn (CCP) được thực hiện theo kế hoạch HACCP. Các dữ liệu có được từ việc theo dõi phải được người có trách nhiệm (có đủ kinh nghiệm và trình độ) đánh giá, để thực hiện hành động khắc phục khi cần.

Nếu việc theo dõi không liên tục thì số lượng hoặc tần suất của việc theo dõi phải đủ để đảm bảo CCP được kiểm soát.

Phần lớn các quá trình theo dõi CCP cần được thực hiện nhanh chóng. Các phép đo lý hoá thường không chú trọng nhiều vào thử nghiệm vi sinh. Và tất cả các hồ sơ cũng như tài liệu kèm theo việc theo dõi CCP phải được kiểm soát và lưu trữ.

Bước 10. Thực hiện các hành động khắc phục

Các hành động khắc phục cụ thể phải được xây dựng cho từng CCP trong kế hoạch HACCP nhằm xử lý các sai lệch khi chúng xảy ra.

Hành động phải đảm bảo rằng CCP được đưa về tình trạng được kiểm soát.

Bước 11. Thiết lập các quy trình xác nhận, kiểm tra

Thiết lập các quy trình để xác nhận, kiểm tra việc thực hiện. Phương pháp, quy trình xác nhận và kiểm tra, thử nghiệm bao gồm việc lấy mẫu ngẫu nhiên và phân tích. Kết quả việc kiểm tra để xác định xem hệ thống HACCP hoạt động đúng đắn hay chưa. Tần suất của việc xác nhận phải đủ để khẳng định rằng HACCP hoạt động có hiệu lực.

Ví dụ các hoạt động xác nhận bao gồm :

- Xem xét hệ thống HACCP và các hồ sơ của nó;

- Xem xét việc xử lý các sản phẩm và sự sai lệch;

- Khẳng định các CCP đang được kiểm soát.

Khi có thể hoạt động xác nhận, phải bao gồm cả các hành động nhằm khẳng định hiệu lực

Bước 12: Thiết lập các thủ tục lưu trữ hồ sơ

Lưu trữ hồ sơ trong kế hoạch HACCP nhằm đảm bảo rằng quá trình thực hiện kế hoạch HACCP được kiểm soát.

Các quy trình HACCP phải được văn bản hoá. Văn bản hoá và lưu hồ sơ phải tương ứng với bản chất và mức độ hoạt động.

Xem thêm: Lợi ích của phòng sạch cho ngành thực phẩm

Tham khảo: fda.gov

![7 Nguyên tắc và quy trình 12 bước xây dựng HACCP [CHI TIẾT]](/vcr-media/22/8/24/haccp-la-gi.jpg)