Công nghệ phân tích quy trình (PAT) trong dược phẩm

Dược phẩm là một trong những ngành có yêu cầu rất cao. Các doanh nghiệp Dược cần phải tuân thủ các tiêu chuẩn, sử dụng các công nghệ, quy trình và phương pháp đặc biệt trong quy trình sản xuất. Và Công nghệ phân tích quy trình - Process Analytical à một trong số đó.

Dược phẩm là một trong những ngành có yêu cầu rất cao. Các doanh nghiệp Dược cần phải tuân thủ các tiêu chuẩn, sử dụng các công nghệ, quy trình và phương pháp đặc biệt trong quy trình sản xuất. Và Công nghệ phân tích quy trình - Process Analytical Technology – PAT là một trong số đó.

Công nghệ phân tích quy trình là gì

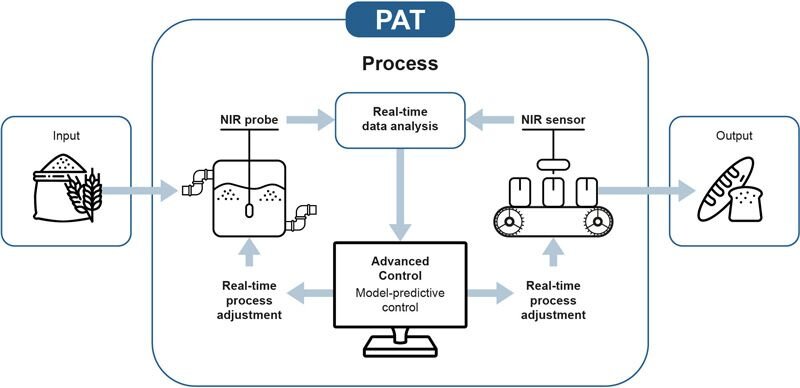

Công nghệ phân tích quy trình (Process Analytical Technology – PAT) là một hệ thống để thiết kế, phân tích và kiểm soát các quy trình sản xuất thông qua đo lường kịp thời trong quá trình sản xuất.

Với mục tiêu đảm bảo chất lượng cho sản phẩm cuối cùng, PAT sẽ phân tích nguyên liệu thô và quá trình chế biến. Hiện, công nghệ phân tích quy trình đang được triển khai rất nhiều trong ngành dược phẩm, nơi nó được coi là một công nghệ có thể giúp các công ty dược cải thiện sự phù hợp với các quy định sản xuất.

Nguồn gốc của công nghệ phân tích quy trình PAT

Cục Quản lý Thực phẩm và Dược phẩm Hoa Kỳ (FDA) đã ra mắt PAT vào năm 2001 để giảm số lượng sản phẩm kém chất lượng. Với sự "giúp đỡ" của PAT, các công ty dược phẩm sẽ được trang bị tốt hơn để tăng hiệu quả quy trình và thiết kế sản phẩm chất lượng. PAT là phương pháp cho thấy rằng chất lượng sản phẩm không nằm ở vấn đề sản xuất và thử nghiệm mà là ở giai đoạn thiết kế và lên kế hoạch.

Năm 2003, FDA đã ban hành sáng kiến Công nghệ phân tích quy trình (PAT) để "khuyến khích sự tự phát triển và thực hiện sản xuất dược phẩm sáng tạo, đảm bảo chất lượng". Sáng kiến này được thiết kế để cải thiện hiệu quả quy trình, sản xuất và quy định. Và nó có bốn thành phần: phân tích dữ liệu, công cụ phân tích quy trình, giám sát quy trình và phản hồi liên tục. Chất lượng theo thiết kế (QbD), trên khía cạnh của PAT sẽ làm giảm thời gian chu kỳ do đó làm giảm chất thải đợi và hàng tồn kho được xác định bởi sản xuất tinh gọn.

Xem thêm: Six Sigma là gì? Triển khai trong ngành Dược thế nào

Các công cụ của PAT

Ngay từ đầu, những nỗ lực thực hiện PAT đã tập trung chủ yếu vào khía cạnh duy nhất của việc phát triển và áp dụng các công cụ phân tích để đo lường kịp thời. Nhưng để thực hiện đầy đủ mục tiêu của PAT là hiểu và kiểm soát hoàn toàn quy trình sản xuất, thì chúng ta cần phải sử dụng một bộ công cụ lớn hơn. Các công cụ được FDA khuyến nghị là các công cụ đa biến (để xử lý thiết kế, thu thập thông tin và phân tích), các công cụ để phân tích quy trình, công cụ kiểm soát quy trình và các công cụ để cải tiến liên tục. Sau đó, với các công cụ này, doanh nghiệp dược có thể hướng tới các mục tiêu được chia sẻ bởi cả PAT và sản xuất tinh gọn: giảm thời gian chu kỳ, ít bị từ chối hơn, tăng tự động hóa và cải tiến liên tục trong quy trình.

PAT không phải là một sản phẩm hay dịch vụ mà là một khái niệm phân tích sản xuất, một nguyên tắc làm việc hoặc một khuôn khổ để hoạt động, và nó tùy thuộc vào từng doanh nghiệp. Thị trường PAT đang phát triển một cách nhanh chóng trên thế giới khi các công ty dược phẩm cố gắng thực hiện khuôn khổ do các nhà quản lý đặt ra. Các doanh nghiệp sản xuất thuốc có thể mua các công cụ và công nghệ tạo nên khuôn khổ cũng như có thể mua các dịch vụ và khả năng mà doanh nghiệp cần thực hiện để phân tích định tính.

Lợi ích khi áp dụng công nghệ phân tích quy trình - PAT

1. Giảm chi phí gia công

2. Nâng cao chất lượng

3. Tạo ra độ đồng nhất cho sản phẩm

4. Giảm thời gian thay đổi sản phẩm

5. Đáp ứng tất cả các loại yêu cầu pháp lý.

6. Tăng cường tự động hóa để cải thiện an toàn của người vận hành và giảm các lỗi từ con người.

7. Giúp ngăn chặn các vấn đề xảy ra khi sản phẩm đến tay người tiêu dùng.

Tầm quan trọng của việc áp dụng PAT

Mục tiêu của PAT là thiết kế và phát triển các quy trình để luôn đảm bảo chất lượng được xác định trước khi vào cuối quá trình sản xuất. Hiện tại, ngành công nghiệp dược phẩm đã chậm chạp trong việc thực hiện công nghệ phân tích quy trình và các giải pháp đảm bảo chất lượng sản xuất tinh gọn. Lý do chính, và cũng là khó khăn có vượt qua nhất, là vấn đề về văn hóa và tư duy. Trong ngành công nghiệp này, một tư duy sợ rủi ro đã kéo dài hàng thập kỷ từ đó tạo ra một sự tập trung hẹp vào việc tránh phát sinh lỗi hơn là cải thiện quy trình. Vì vậy, các tài liệu đảm bảo cho việc không phát sinh lỗi trở nên quan trọng hơn các kiến thức về quy trình. Mà vấn đề ở đây là PAT kêu gọi tiếp cận dựa trên rủi ro và hiểu biết về quy trình.

Khi nói đến quy trình và kiểm soát chất lượng, ngành công nghiệp dược phẩm từ lâu nay đã thực hiện cách tiếp cận phản ứng. Có nghĩa là khi một cái gì đó bị hỏng, thì mới sửa chữa, khi vấn đề chất lượng sản phẩm phát sinh, thì sau đó nó mới được giải quyết. Tuy nhiên, hiện tại, điều đó đang thay đổi, và ngành công nghiệp này đang chuyển mình từ kiểm tra chất lượng sau sản phẩm và hướng tới cách tiếp cận chất lượng theo thiết kế. Cách tiếp cận này sẽ kết hợp tốt với mục tiêu kép là giảm chất thải sản xuất tinh gọn và cải tiến liên tục.