Cân và pha chế nguyên liệu – Bố trí và vận hành

Mỗi nhà máy sản xuất dược phẩm đều cần có một khu vực cân chia nguyên liệu. Đây là khu vực quan trọng trong quy trình sản xuất dược phẩm. Và việc thiết kế bố trí và vận hành các phòng cân một cách đúng tiêu chuẩn là rất quan trọng.

- Khu vực xử lý nguyên liệu thô

- Khu vực cân phân phối lô lớn

- Cân nguyên liệu lô nhỏ và trung bình

- Rửa và Chuẩn bị Thiết bị

- Phòng Suite chuyên dụng - Hợp chất tiềm năng

- Phòng pha chế có độ ẩm thấp (RH <15%)

- Pha chế vô trùng (Class 10.000)

- Cân và Pha chế điển hình

- Cân các vật liệu nguy hiểm

- Cân vô trùng

- Di chuyển chất thải nhà kho

Mỗi nhà máy sản xuất dược phẩm đều cần có một khu vực cân chia nguyên liệu. Đây là khu vực quan trọng trong quy trình sản xuất dược phẩm. Và việc thiết kế bố trí và vận hành các phòng cân một cách đúng tiêu chuẩn là rất quan trọng. Cùng tìm hiểu với Thiết bị phòng sạch VCR về cách bố trí và vận hành của từng kiểu phòng cân ngay sau đây nhé.

Trước tiên chúng ta cần biết một phòng cân điển hình sẽ có ba khu vực chính là khu vực nguyên liệu thô, khu vực cân và khu vực xử lý công việc. Và để thiết kế phòng cân chúng ta cần tuân theo 3 nguyên tắc sau đây:

- Hướng đi một chiều của vật liệu và nhân lực

- Phân biệt giữa vật liệu nguy hiểm và không nguy hiểm

- Ngăn cách các vật dụng và không gian lưu trữ và sản xuất.

Khu vực xử lý nguyên liệu thô

Nguyên liệu thô và khu vực đang xử lý nên tiếp giáp trực tiếp với phòng cân, để tối ưu việc vận chuyển qua lại. Khi cân xong, vật liệu có thể còn sót lại trong các thùng nhận từ khách hàng. Với số lượng lớn thường được trả lại kho, nhưng số lượng nhỏ, đặc biệt là những nguyên liệu sẽ sớm được sử dụng trở lại, có thể được lưu trữ trên pallet hoặc trên giá đỡ trong khu vực chứa nguyên liệu.

Xử lý nguyên liệu thô trước khi cân

Nhiều thành phần trong nguyên liệu yêu cầu các điều kiện đặc biệt để bảo quản, chẳng hạn như kiểm soát nhiệt độ và độ ẩm. Nếu vật liệu được giữ trong bất kỳ khoảng thời gian nào trong khu vực này, thì phải thực hiện các biện pháp thích hợp với khoảng thời gian đó.

Đảm bảo chất lượng nguyên liệu thô như thế nào

Khu vực cân phân phối lô lớn

Với API, SDF và LOC, một lượng lớn vật liệu có thể được cân vào các thùng chứa hàng rời trung gian (IBC) có kích thước lên đến 2.000 lít. Trong trường hợp của SDF như viên nén và viên nang, tá dược thường chiếm tỷ lệ lớn nhất trong nguyên liệu thô. Những thành phần trơ này, chẳng hạn như tinh bột ngô và lactose, được sử dụng làm chất độn và chất kết dính để tạo viên nén và làm đầy viên nang.

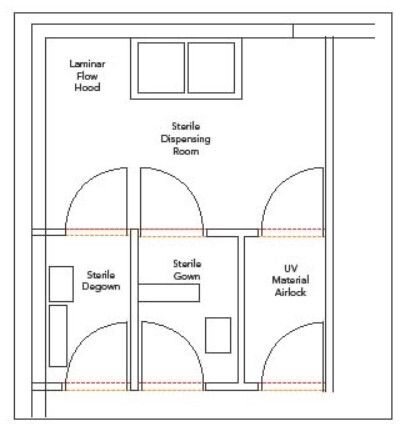

Hình 1. Bố trí phòng cân nguyên liệu vô trùng.

Thiết bị cân trong các phòng này thường là cân sàn đặt trong hố với kích thước tối thiểu là 48x48 inch, hoặc các cảm biến lực được gắn trên khung đỡ hoặc vận thăng nâng hàng. Trong cả hai trường hợp, bột phải được chuyển bằng trọng lực hoặc chân không.

Cân nguyên liệu lô nhỏ và trung bình

Trong trường hợp các hoạt động còn lại, một lượng nhỏ vật liệu sẽ được cân và đặt trên các pallet sạch để tạo ra “bộ dụng cụ”. Bộ dụng cụ thường sẽ chứa tất cả các nguyên liệu cần thiết để làm một mẻ.

Cân nguyên liệu sử dụng muỗng

Cân trong các dãy phòng này được xử lý thủ công, với người vận hành sử dụng muỗng. Kích thước quy mô được xác định bởi khả năng chịu tải và khả năng làm việc của người vận hành. Cân sàn có thể sử dụng bằng xe nâng tay để cân khối lượng từ 50 đến 100 kg vào thùng phuy nhựa và thép không gỉ. Cân nền có thể được sử dụng cho các thùng hoặc túi nhựa có khối lượng từ 10 đến 50 kg. Thường cũng sẽ có một hoặc hai chiếc cân để bàn, chiếc đầu tiên dùng cho khối lượng từ 1 đến 10 kg và chiếc thứ hai - với mức độ chính xác cao hơn nhiều - để cân vật liệu từ 0 đến 1 kg.

Rửa và Chuẩn bị Thiết bị

Tất cả các thiết bị tiếp xúc với nguyên vật liệu phải được làm sạch để giảm nguy cơ lây nhiễm chéo từ các nguyên vật liệu đã cân trước đó. Các vật dụng nhỏ như muỗng, hộp đựng nhỏ và đồ đựng mẫu có thể được làm sạch trong phòng rửa có thiết kế đặc biệt hoặc trong phòng cân.

Các thiết bị lớn hơn, chẳng hạn như thùng, thùng phuy và IBC nhỏ (chứa ít hơn 100 lít), thường được chuyển qua phòng rửa sản xuất trước khi được đưa trở lại phòng cân. Các IBC lớn, đặc biệt là những loại trên 1.000 lít, thường được làm sạch bằng hệ thống Clean-In-Place, trong đó các quả cầu phun được đưa vào qua lỗ trên cùng. Một hệ thống phức tạp hơn liên quan đến việc sử dụng máy rửa thùng hoàn toàn tự động.

IBC được đặt bên trong máy rửa và các cửa được bịt kín. Máy rửa sẽ mở các cổng tiếp cận ở phía trên và dưới cùng của thùng và rửa các bề mặt bên trong và bên ngoài. Hệ thống này đặc biệt có lợi khi làm sạch thiết bị được sử dụng trong quá trình sản xuất các hợp chất mạnh vì nó làm giảm đáng kể sự tiếp xúc của người vận hành.

Phòng Suite chuyên dụng - Hợp chất tiềm năng

Các hợp chất tiềm ẩn có thể gây hại nếu người vận hành tiếp xúc với một lượng cụ thể được xác định bởi Giới hạn phơi nhiễm của người vận hành (OEL). OEL cho mỗi hợp chất do nhà sản xuất thiết lập và dựa trên liều lượng bình thường của bệnh nhân so với trung bình gia quyền theo thời gian (TWA) của người vận hành tiếp xúc trong quá trình xử lý. Mô tả chung về các hạng mục ngăn chặn như sau:

• Loại I:> 100 mcg / m3

Ở cấp độ này, việc tuân theo cGMP bình thường thường là đủ bảo vệ cho người vận hành. Tóc và vỏ giày, cũng như yêu cầu thay đồng phục đã được giặt hoặc thay mới.

• Loại II: <100 mcg / m3 - > 20 mcg / m3

Đây là hạng mục đầu tiên yêu cầu sử dụng thiết bị đặc biệt để tạo ra sự ngăn cách bổ sung giữa người vận hành và vật liệu được xử lý. Ở cấp độ loại II, việc ngăn chặn thường có thể được thực hiện bằng cách sử dụng Laminar Flow Hood.

• Loại III: <20 mcg / m3 -> 1 mcg / m3

Tại thời điểm này, đã đạt đến cấp độ thấp hơn về khả năng của công nghệ dòng chảy tầng và một cấp độ kiểm soát khác phải được áp dụng để tách người vận hành ra khỏi vật liệu đang được xử lý. Van bướm chia tách vô trùng (SBV - Aseptic Split Butterfly Valve) thường được sử dụng để đáp ứng các yêu cầu này.

• Loại IV: <1 mcg / m3

Dưới mức 1 mcg / m3, nó đã đạt đến giới hạn đảm bảo của SBVs và chúng ta cần phải tìm đến công nghệ cách ly để đáp ứng yêu cầu ngăn chặn này. Do đó chúng ta phải sử dụng hộp đựng găng tay có cổng chuyển nhanh (RTP - rapid transfer ports).

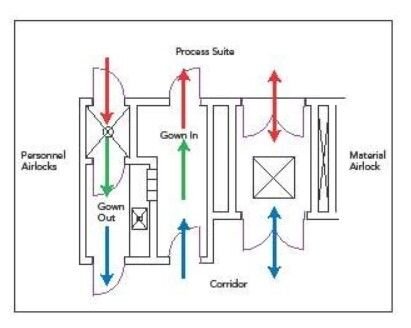

Hình 2. Cấu hình airlock cho nhân viên và vật liệu.

Phòng pha chế có độ ẩm thấp (RH <15%)

Vật liệu có xu hướng hút ẩm có thể bị ảnh hưởng bởi độ ẩm trong không khí, có thể dẫn đến vón cục, chảy kém và đặc tính nén kém. Ví dụ, viên nang gelatin rất nhạy cảm với độ ẩm. Viên nang được coi là nguyên liệu thô chứ không phải là vật liệu đóng gói vì viên nang là một phần không thể thiếu của sản phẩm khi uống vào cơ thể. Chúng cần phải được cân để đảm bảo số lượng phù hợp.

Để bảo vệ vật liệu, độ ẩm môi trường phòng được duy trì bằng hệ thống HVAC. Công nghệ cách ly bằng hộp găng tay cũng có thể được sử dụng để duy trì môi trường nhỏ và kiểm soát độ ẩm trong buồng. Việc kiểm soát có thể đạt được bằng cách hạn chế độ ẩm trong luồng không khí đi vào tủ cách ly hoặc bằng cách sử dụng khí trơ như nitơ.

Pha chế vô trùng (Class 10.000)

Vật liệu được sử dụng để chế biến vô trùng có thể cần được tiếp nhận ở trạng thái vô trùng. Trong trường hợp này, các điều kiện đặc biệt phải được duy trì trong quá trình cân các vật liệu này.

Như trong môi trường được kiểm soát độ ẩm, nó có thể đạt được bằng cách sử dụng công nghệ cách ly hàng rào (barrier isolation technology) hoặc điều khiển HVAC trong phòng. Trong trường hợp thứ hai, thường sử dụng Laminar Flow Hood cấp sạch ISO 5 trong phòng ISO 7. Nhân viên sẽ tham gia hoạt động thông qua các AirLock từ Gowning room, nơi họ không mặc quần áo vô trùng.

Khi có yêu cầu, nhân viên vận hành kho nhận nguyên liệu xuất kho và vận chuyển từ kho đến khu vực cân nguyên liệu. Bất kỳ chất thải nào tạo ra từ quá trình nhặt rác đều được thu gom và xử lý theo quy định. Khu vực dàn có thể đóng vai trò là cửa thông gió đầu tiên giữa nhà kho và phòng cân. Các cửa vào kho sẽ được khóa liên động với các cửa vào phòng cân, khiến nó không được mở đồng thời hai cửa.

Pha chế dược phẩm vô trùng

Trước khi vào khu vực sắp xếp, nhân viên phòng cân loại bỏ và đóng gói bao bì bên ngoài còn lại (chẳng hạn như bìa cứng, giấy và nhựa) và lau sạch vật liệu bằng tay. Những người điều hành kho hàng đi ra khỏi chốt gió. Khi chốt gió không có người sử dụng, sẽ có một khoảng thời gian phục hồi để cho phép mức nồng độ hạt trở lại trạng thái ổn định. Nhân viên phòng cân đi vào chốt gió dàn, lấy vật liệu ra và chuyển nó vào giá đỡ dàn.

Nhân viên vận hành cân sẽ lấy pallet hoặc xe đẩy từ khoang chứa vật liệu, bằng tay, bằng giắc nâng pallet thép không gỉ hoặc bằng xe nâng. Sau đó, người vận hành sẽ quét mã vạch trên thùng chứa và vận chuyển hàng hóa đến khu vực phân phối và chứa (D&C). Bất kỳ nguyên liệu thô nào chưa sử dụng sẽ được trả lại khu vực sắp xếp hoặc nhà kho.

Trong suốt quá trình vận hành, các nguyên vật liệu phải được xác định rõ ràng, tình trạng và vị trí của chúng phải được ghi lại thường xuyên. Công việc này có thể được thực hiện thủ công bằng cách sử dụng các tài liệu giấy hoặc nhập thông tin vào một thiết bị đầu cuối máy tính. Việc thu thập dữ liệu ngày càng được thực hiện bằng cách sử dụng mã vạch và máy quét và giao diện tần số vô tuyến (RF). Dữ liệu thu thập từ các hệ thống này có thể được nhập tự động vào hệ thống kiểm soát hàng tồn kho.

Cân và Pha chế điển hình

Các nguyên liệu thô như lactose monohydrat được người vận hành đưa từ khu vực sắp xếp chuyển đến Laminar Air Flow Booth. LAF booth được trang bị sàn, bàn và cân phân tích để cân các sản phẩm chuyên ngành trước khi cấp phát vào thùng phuy thép không gỉ (SSD). Nếu không, như trong trường hợp sử dụng IBC, thiết bị sẽ bao gồm cảm biến lực và phễu sạc.

Các thùng vật liệu được cân trên cân sàn, chuyển qua cách xúc thủ công vào ổ SSD, được gắn thẻ và đặt trên pallet nhựa sạch. Các pallet vật liệu đóng bao sẽ được đặt bên trong khu vực an toàn của Dispensing Booth và những vật liệu này sẽ được cân và chuyển bằng cách đưa vào ổ SSD.

Người vận hành cần nhận được hồ sơ lô nguyên liệu và số lượng cần phân phối thông qua bản cứng hoặc điện tử. Mỗi lần cân được ghi lại bằng tay hoặc điện tử bằng cách liên kết giao diện cân với hệ thống ghi lô.

Khi cân xong, LAF sẽ được hút chân không và lau khô. Các thùng chứa từng phần sẽ được dán nhãn, lau khô và xếp thành pallet để bảo quản trong khu vực phân phối hoặc trả lại nhà kho.

Tất cả các thành phần cho một mẻ sẽ được đối chiếu thành một "bộ" và được đặt trên pallet hoặc xe đẩy với các thủ tục giấy tờ thích hợp. Sau đó, bộ dụng cụ sẽ được đặt trong giai đoạn đang tiến hành để nhân viên sản xuất nhận.

Máy in có thể được sử dụng để in các nhãn tự dính sẽ được dán cho tất cả các thùng chứa vật liệu đã cân. Các nhãn này có thể được in bằng mã vạch để cải thiện việc theo dõi nguyên vật liệu.

Cân các vật liệu nguy hiểm

Theo yêu cầu của cGMP đối với ngăn chứa các hợp chất có OEL xuống đến 20 µg / m3, LAF Booth cần thiết kế phù hợp cho cả sản phẩm và người vận hành an toàn.

Khi xử lý vật liệu có OEL nhỏ hơn 20 µg / m3, cần phải sử dụng các chai chuyển có van bướm chia tách vô trùng (SBV) và hộp đựng găng tay. Cần có một phòng riêng biệt để thực hiện hoạt động này. Các tủ cách ly sẽ được trang bị hộp cách ly, hộp đựng găng tay (GBI) ở trên và GBI thứ hai ở dưới.

Dispensing Booth - Cân các vật liệu nguy hiểm

Đối với nguyên liệu dưới 1 µg/m3, hộp đựng găng tay phân phối / chia nhỏ phải được thiết kế sao cho tất cả các kết nối tạo / ngắt cho việc bổ sung nguyên liệu, lấy mẫu và dỡ sản phẩm được giảm thiểu và có thể làm sạch để giảm nguy cơ nhiễm bẩn. GBI được trang bị cổng chuyển nhanh (RTP) để nhận chai và túi beta. Chai chuyển cũng sẽ được trang bị RTP.

Cân vô trùng

Người vận hành phải vào khu vực cân vô trùng bằng chốt gió và phải mặc áo choàng phòng sạch. Trong phòng mặc quần áo, người vận hành sẽ mặc trang phục vô trùng thích hợp, bao gồm áo liền quần, bao giày, mũ trùm đầu, găng tay và kính bảo hộ. Người xử lý nguyên liệu sẽ chuyển các nguyên liệu đã chọn đến một Air Lock nguyên liệu (MAL) được trang bị đèn cực tím cho phòng cân vô trùng (ISO 7), nơi người vận hành sẽ lấy chúng.

Người vận hành sẽ chuyển nguyên liệu đến khu vực cân theo ISO 7 - LAF, nơi nguyên liệu sẽ được cân và đóng bao kép. Sau khi hoàn thành, người vận hành cân vô trùng sẽ đưa công việc đang tiến hành đến MAL theo cách thủ công, tại đó người xử lý vật liệu sẽ chọn và chuyển đến khu vực phân phối vật liệu để lấy bằng sản xuất.

Khu vực cân dược phẩm

Sau khi hoàn thành, người vận hành sẽ vệ sinh khu vực. Muỗng và dụng cụ thí nghiệm sẽ được đặt trong MAL để nhận. Người xử lý nguyên liệu sẽ di chuyển thiết bị đến khu vực rửa và chuẩn bị. Quá trình này cũng có thể được thực hiện bằng cách cân trọng lượng vào thùng chuyển có RTP, trên cân để bàn bên trong hộp đựng găng tay. GBI sẽ được trang bị RTP để nhận túi và chai beta.

Sau khi các thao tác cân hoàn tất, phòng phải được vệ sinh. Xe lau dọn và cây lau nhà nên dành riêng cho căn phòng này. Việc lau sạch xe đẩy và tay cầm của cây lau nhà bằng dung dịch khử trùng sẽ đủ để giữ thiết bị trong khu vực chúng được sử dụng.

Di chuyển chất thải nhà kho

Chất thải rắn không nguy hại (như giấy, thùng carton, nhựa, v.v.) phát sinh trong khu vực cân được thu gom trong các thùng nhựa và chuyển qua xe đổ đến máy ép chất thải. Tất cả chất thải rắn bị ô nhiễm phải được xử lý theo các quy định về vật liệu nguy hại.