Cách thiết kế hệ thống giám sát phòng sạch

Để thiết kế một hệ thống giám sát phòng sạch không phải là một nhiệm vụ dễ dàng, nhưng có thể được thực hiện nếu bạn đã chuẩn bị đầy đủ: bạn có thể làm theo các khuyến nghị trong bài viết này.

Để thiết kế một hệ thống giám sát phòng sạch không phải là một nhiệm vụ dễ dàng, nhưng có thể được thực hiện nếu bạn đã chuẩn bị đầy đủ: bạn có thể làm theo các khuyến nghị trong bài viết này. Ở đây, bạn sẽ tìm thấy một hướng dẫn đầy đủ và chi tiết để thiết kế hệ thống giám sát phòng sạch tuân thủ quy định theo bốn giai đoạn, bao gồm lập kế hoạch, thiết kế hệ thống, cài đặt hệ thống và sử dụng - bảo trì hệ thống.

Trọng tâm của hướng dẫn này là hệ thống giám sát hạt không khả thi nói chung. Tuy nhiên, nhiều điểm có thể được áp dụng để giám sát hạt khả thi.

Giai đoạn 1: Cách lập kế hoạch hệ thống giám sát phòng sạch

a) Biết các tiêu chuẩn và hướng dẫn ngành của bạn.

Các tiêu chuẩn và quy định hiện hành có thể cung cấp cho bạn thông tin chi tiết về nhu cầu hệ thống giám sát phòng sạch của bạn và các giải pháp của nó. Dưới đây là danh sách các tiêu chuẩn và hướng dẫn có sẵn ngày hôm nay.

1. ISO 14644-2: 2015. Phòng sạch và môi trường được kiểm soát liên quan - Phần 2: Giám sát để cung cấp bằng chứng về hiệu suất phòng sạch liên quan đến độ sạch của không khí bằng nồng độ hạt. Đây là tiêu chuẩn duy nhất có sẵn trong ISO liên quan đến giám sát độ sạch của không khí theo nồng độ hạt. Tài liệu mới nhất, phiên bản 2015, hiện đang cung cấp cách tiếp cận dựa trên rủi ro với phần "tạo, thực hiện và duy trì kế hoạch giám sát".

2. Phụ lục 1- EU GMP. Các quy tắc quản lý các sản phẩm thuốc trong Liên minh châu Âu. EU GMP Phụ lục 1 có một phần gọi là "Giám sát thiết bị phòng sạch và không khí sạch", đồng thời cung cấp thông tin về các yêu cầu và cách đạt được điều này.

3. Hướng dẫn của FDA cho các sản phẩm thuốc vô trùng trong ngành được sản xuất bởi chế biến vô trùng. Trong hướng dẫn ngành này, cơ quan Hoa Kỳ cung cấp thông tin chuyên sâu về giám sát môi trường và hạt trong các chương riêng biệt.

4. Tổ chức Y tế Thế giới (WHO) Giám sát môi trường các phòng sạch trong các cơ sở sản xuất vắc-xin.

Ngay cả khi tài liệu này có vẻ cụ thể đối với sản xuất vắc-xin, bạn sẽ tìm thấy thông tin về kế hoạch lấy mẫu và giám sát định kỳ.

5. Báo cáo kỹ thuật của PDA (TR) Số 13R Nguyên tắc cơ bản của chương trình giám sát môi trường.

PDA cung cấp thông tin hữu ích và TR-13R là một trong những tài liệu tốt nhất để đạt được kế hoạch giám sát phù hợp. Nó không chỉ tóm tắt các yêu cầu mà bạn cần phải tuân theo mà còn cung cấp cho bạn một kế hoạch mẫu và các ví dụ.

Ngoài tiêu chuẩn và quy định này, còn có các tài liệu tham khảo có sẵn trong PDA, ISPE và chính quyền địa phương mà bạn được kiểm tra.

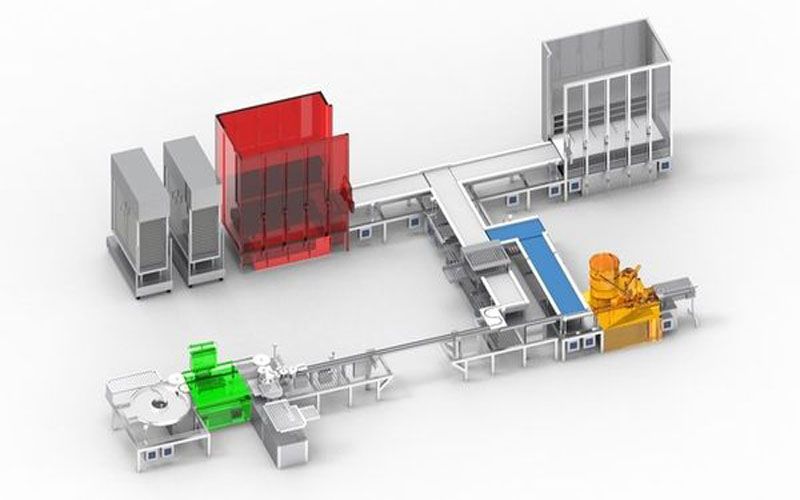

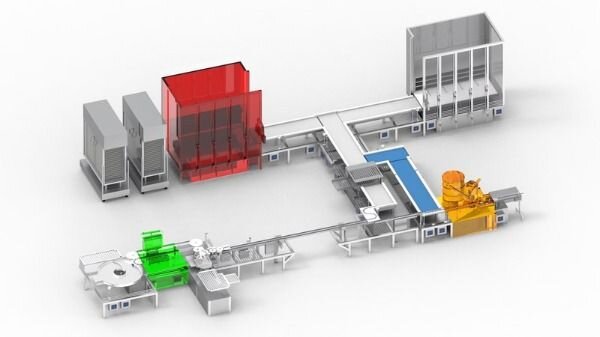

Quy trình sản xuất vô trùng dược phẩm với giai đoạn đông khô & theo dõi hạt

b) Đánh giá rủi ro trước

Đánh giá rủi ro là bước quan trọng nhất để lập kế hoạch và đạt được giải pháp giám sát phù hợp. Như được mô tả trong ISO 14644-2, việc lựa chọn một công cụ đánh giá rủi ro thích hợp (HACCP, FMEA, PHA, FTA, HAZOP, v.v.) sẽ là bước đầu tiên của bạn. Tại Lighthouse Worldwide Solutions, chúng tôi thường sử dụng HACCP (Phân tích mối nguy và các điểm kiểm soát quan trọng) để xác định tất cả các điểm kiểm soát quan trọng không khả thi và FMEA (Phân tích hiệu ứng và phân tích hiệu ứng) để liệt kê mức độ khẩn cấp của các điểm giám sát quan trọng này và xếp hạng của chúng dựa trên một tiêu chí chấp nhận / từ chối. Tài liệu Quản lý rủi ro chất lượng ICH 9 sẽ giúp bạn chuẩn bị lộ trình thực hiện.

Đáng lưu ý rằng trong FMEA, bạn sẽ ghi điểm xác suất và mức độ nghiêm trọng của mình trước tiên. Để xác suất, bạn nên tự hỏi: xác suất có các hạt tại vị trí này sẽ gây hại cho sản phẩm, điều này sẽ ảnh hưởng đến sức khỏe bệnh nhân là gì? Ví dụ, nếu chúng ta đang nói về một bàn xoay sau đường hầm khử oxy, các thùng chứa của bạn mở ra không khí xung quanh và bất kỳ sự thất bại nào trong HVAC hoặc sự can thiệp của nhân viên đều dẫn đến việc có các hạt bên trong hộp đựng sản phẩm "vô trùng" của bạn. Đối với vị trí cụ thể này, xác suất của bạn luôn cao.

Để ghi điểm mức độ nghiêm trọng của bạn, bạn nên làm theo cách tiếp cận tương tự. Câu hỏi ở đây là: Nếu tôi có các hạt bên trong thùng chứa thì sao? Làm thế nào các hạt sẽ kết thúc ở đó? Kết quả sẽ là thảm khốc? Do đó, mức độ nghiêm trọng của bạn, một lần nữa, cao. Xác suất cao với mức độ nghiêm trọng cao sẽ đưa bạn vào cấp độ rủi ro cấp 1. Cấp độ 1 này sẽ là trọng tâm chính của bạn để giảm thiểu rủi ro.

c) Xác định vị trí mẫu của bạn

Sau khi xác định rủi ro của bạn với nghiên cứu đánh giá rủi ro trước rủi ro thích hợp, bước tiếp theo sẽ là xác định vị trí mẫu của bạn. Để giảm thiểu rủi ro, bạn sẽ bắt đầu từ các địa điểm có rủi ro cao nhất đến các khu vực có rủi ro thấp hơn.

Nói chung, các địa điểm sau trong các cơ sở sản xuất dược phẩm vô trùng được coi là địa điểm có nguy cơ cao:

Sau khi thoát khỏi đường hầm / bàn xoay

Điểm điền

Chặn

Hầm chuyển sản phẩm / cửa sổ cho các sản phẩm đông khô bán kín

Chuyển GIỎ HÀNG từ / sang Lyophiliser

Lyophiliser tải

Vùng giới hạn để giảm rủi ro do nút đóng kín kém sau khi đông khô

Phòng hạng B, bao gồm mọi vị trí dựa trên sản phẩm, lưu lượng nhân sự và thiết kế phòng

Nồi hấp và tiệt trùng thoát ra khu vực hạng B

Các khu vực thao tác vô trùng / vô trùng, chẳng hạn như kết nối vô trùng và dưới luồng không khí tầng và hạng A.

Đầu dò lấy mẫu isokinetic không khả thi nằm gần mỏ vịt trong vòng 30 cm

Sau đây là những cân nhắc quan trọng:

Xác định một vị trí quan trọng cho mỗi đầu dò lấy mẫu isokinetic. Gần gũi nhất có thể với vị trí rủi ro là động lực chính của bạn ở đây. Theo Hướng dẫn xử lý vô trùng của FDA, "các vị trí đại diện thường cách nơi làm việc không quá 1 feet (30cm), trong luồng không khí và trong các hoạt động làm đầy / đóng cửa". Xin lưu ý, 30cm giống như một quả cầu tập trung vào tủ quần áo. Nói cách khác, khoảng cách 30 cm của bạn có thể thấp hơn hoặc cao hơn so với tủ quần áo, tùy thuộc vào ứng dụng. Kích thước thùng chứa, khoảng cách từ bề mặt, sự can thiệp của người vận hành và các bộ phận chuyển động có thể cũng nên được xem xét. Ở một số vị trí, chẳng hạn như trạm đóng nắp, điểm rót bột và khu vực ngọn lửa đóng ống, khoảng cách có thể hơn 30cm, đặc biệt là khoảng cách thẳng đứng để bảo vệ bộ đếm hạt của bạn, cộng với không phải là vật liệu mẫu: bột hóa học, mảnh thủy tinh, bụi nhôm, vv

Khoảng cách giữa điểm mẫu của bạn và bộ đếm hạt trực tuyến của bạn. Mặc dù bạn đang sử dụng ống đặc biệt để lấy mẫu hạt giữa tủ quần áo và máy đếm hạt trực tuyến của bạn, các hạt lớn hơn 1 m có thể bị kẹt bởi ống lấy mẫu của bạn, tùy thuộc vào bán kính và số lần uốn với độ uốn của chúng.

Cách thực hành tốt nhất ở đây là đặt bộ đếm hạt của bạn đủ gần - nếu có thể, ngay dưới điểm mẫu của bạn - để các hạt sẽ không bị mất do khoảng cách di chuyển và các đường cong bên trong ống. ASTM F50 xác định chiều dài tối đa: "Có thể sử dụng chiều dài ống vận chuyển tối đa ba mét cho các hạt trong phạm vi từ hai mét đến mười mét".

ISO 14644-1: 2015 xác định khoảng cách giữa bộ đếm hạt di động và tủ quần áo. "Đối với các hạt lấy mẫu lớn hơn và bằng một mét, chiều dài ống vận chuyển không được vượt quá chiều dài và đường kính khuyến nghị của nhà sản xuất và thường sẽ không dài hơn một mét". Ngay cả khi định nghĩa một mét này là tốt cho các vị trí giám sát, nó là dành cho thói quen phân loại phòng sạch và không dành cho giám sát phòng sạch.

Cách thực hành tốt nhất ở đây là đặt bộ đếm hạt của bạn đủ gần - nếu có thể, ngay dưới điểm mẫu của bạn

Một ống mẫu được gửi bởi nhà sản xuất cùng với bộ đếm hạt di động khá dài và người dùng không bao giờ cắt ống dài này trước khi bắt đầu phân loại phòng sạch. Vì vậy, bạn có thể thấy một ống mẫu hình xoắn ốc xung quanh phòng sạch. Rất có thể, các nhà khai thác này đang mất hầu hết các hạt 5- micron bên trong ống lấy mẫu xoáy này.

Để giám sát trực tuyến, chúng tôi đang sử dụng các ống mẫu này bên trong các ống thép không gỉ, do đó sẽ có một đường lấy mẫu rắn với bán kính uốn được kiểm soát. Và theo tiêu chuẩn ASTM F50, "nếu sử dụng ống vận chuyển linh hoạt, thì không sử dụng bán kính cong dưới 15 cm". Điều này có thể giúp chúng tôi tránh được số lượng sai do thâm nhập đầu dò và hình dạng và bán kính ống mẫu không được kiểm soát.

Thực hiện một nghiên cứu kỹ thuật nếu cần thiết. Một số vị trí của bạn có thể yêu cầu điều tra bổ sung, đặc biệt nếu bạn cần thêm dữ liệu thống kê giữa các điểm mẫu khác nhau cho cùng một vị trí rủi ro. Máy sấy đông lạnh di động là một ví dụ tốt.

Giữa mỗi khay, nó có vẻ giống hệt nhau. Tuy nhiên, không khí sạch được cung cấp bởi bộ lọc HEPA có thể hoạt động khác nhau giữa chúng. Vì vậy, sử dụng bộ đếm hạt di động và thu thập dữ liệu để xem liệu chúng có giống nhau hay không là một thực hành tốt và là một ví dụ cho nghiên cứu kỹ thuật. Phương pháp này có thể được áp dụng để chọn vị trí lấy mẫu phòng sạch hạng B giữa một số tùy chọn khác nhau. Hầu hết thời gian, tập trung vào khu vực không khí trở lại và khu vực bận rộn cho các nhà khai thác là một cách tiếp cận tốt.

Chọn giải pháp phù hợp nhất cho ứng dụng của bạn. Có các tùy chọn khác nhau có sẵn để theo dõi hạt. Tích hợp bộ đếm hạt bơm hoặc hệ thống chân không bên ngoài; với cảm biến tương tự hoặc kỹ thuật số; có hoặc không có hiển thị, vv Tính năng quan trọng nhất ở đây là tự chẩn đoán. Bộ đếm hạt của bạn không chỉ thu thập dữ liệu một chiều mà còn liên lạc với bạn về trạng thái dòng chảy, sức khỏe của laser và các thông số bên trong như điện áp nền và nhắc nhở ngày hiệu chuẩn.

Có thông tin này sẽ giúp bạn hiểu những gì đang xảy ra với thiết bị của mình trước khi gửi nó để hiệu chuẩn mỗi năm một lần. Nó cũng sẽ giúp ngăn chặn bộ đếm hạt của bạn "điếc" mà bạn không biết khi nào nó xảy ra. Không đạt được điều này sẽ khiến bạn và toàn bộ dữ liệu của bạn trong năm gần đây rơi vào tình trạng rất khó khăn. Ngoài ra, theo dõi tốc độ dòng chảy, sức khỏe cảm biến và trạng thái laser, rất quan trọng để duy trì tính toàn vẹn dữ liệu.