Những thiết bị cần thay thế khi nâng cấp phòng sạch cấp độ thấp lên cấp độ cao

Nâng cấp phòng sạch từ cấp thấp (ISO Class 8, GMP Grade D) lên cấp cao (ISO Class 5, Grade A/B) đòi hỏi thay thế thiết bị đồng bộ từ HVAC, lọc HEPA đến Air Shower, Pass Box. Tìm hiểu danh sách thiết bị cần thay thế, yêu cầu kỹ thuật và giải pháp thực tiễn để đáp ứng chuẩn GMP, ISO 14644 cho dược phẩm, điện tử, y tế.

Trong môi trường sản xuất hiện đại, đặc biệt là các ngành đòi hỏi kiểm soát vi sinh và hạt bụi nghiêm ngặt như dược phẩm, thực phẩm chức năng, điện tử bán dẫn hay y tế, phòng sạch không còn là tùy chọn - mà trở thành điều kiện bắt buộc. Tuy nhiên, không phải phòng sạch nào cũng giống nhau. Sự khác biệt giữa một phòng sạch cấp thấp (ISO Class 8, GMP Grade D) và một phòng sạch cấp cao (ISO Class 5, Grade B hoặc A) là rất lớn - không chỉ ở yêu cầu kỹ thuật mà còn ở hệ thống thiết bị cần được đầu tư đồng bộ.

Nhiều doanh nghiệp khi mở rộng sản xuất hoặc muốn tiếp cận các thị trường khó tính (EU, Mỹ, Nhật…) bắt đầu đối mặt với câu hỏi: Nếu đang vận hành phòng sạch cấp thấp, muốn nâng lên cấp cao hơn - thì cần thay đổi những thiết bị gì? Đây không chỉ là câu chuyện của việc lắp thêm vài bộ lọc HEPA, mà còn là sự thay đổi toàn diện từ vật liệu hoàn thiện, hệ thống HVAC, cho đến Air Shower, Pass Box, hệ thống giám sát môi trường và kiểm soát vi sinh.

Bài viết này của VCR sẽ giúp bạn trả lời câu hỏi đó một cách đầy đủ và có hệ thống. Từ việc hiểu rõ sự khác biệt giữa các cấp độ phòng sạch, cho đến liệt kê cụ thể những thiết bị cần thay thế khi nâng cấp phòng sạch - tất cả đều được trình bày dưới góc nhìn thực tiễn, rõ ràng, áp dụng được ngay. Nếu doanh nghiệp bạn đang cân nhắc chuyển đổi, hoặc chuẩn bị đầu tư nhà máy mới đạt cấp độ phòng sạch cao hơn, đừng bỏ qua nội dung dưới đây.

Vì sao cần chuyển đổi cấp độ phòng sạch?

Phòng sạch (Cleanroom) là không gian được kiểm soát nghiêm ngặt về nồng độ hạt bụi lơ lửng, vi sinh vật, nhiệt độ, độ ẩm và áp suất nhằm phục vụ các quy trình sản xuất nhạy cảm. Tùy vào yêu cầu sản phẩm và ngành nghề, phòng sạch được phân chia theo nhiều cấp độ, với các tiêu chuẩn phổ biến nhất là ISO 14644-1 (cho ngành điện tử, vi điện tử, quang học…) và GMP Annex 1 (cho ngành dược phẩm, y tế).

Ví dụ:

- Theo ISO, phòng sạch được phân từ Class 9 (cấp thấp nhất) đến Class 1 (cấp cao nhất). ISO Class 9 tương đương với môi trường xưởng sản xuất sạch thông thường, trong khi Class 5 trở lên được yêu cầu trong môi trường chiết rót vô trùng, sản xuất chip bán dẫn hoặc linh kiện quang học.

- Theo GMP (Good Manufacturing Practice), phòng sạch được chia theo Grade D → C → B → A, trong đó Grade A là cấp độ vô trùng cao nhất, dùng cho các thao tác hở trong điều kiện vô trùng tuyệt đối như chiết rót, đóng nắp thuốc tiêm.

Trong quá trình hoạt động, nhiều doanh nghiệp sản xuất bắt đầu từ phòng sạch cấp thấp để giảm chi phí đầu tư ban đầu. Tuy nhiên, khi mở rộng quy mô, gia công sản phẩm chất lượng cao, hoặc xuất khẩu sang các thị trường khó tính như EU, Nhật Bản, Hoa Kỳ… thì việc nâng cấp từ cấp độ phòng sạch thấp lên cao là yêu cầu bắt buộc.

Không chỉ là đòi hỏi về mặt kỹ thuật, việc nâng cấp còn xuất phát từ:

- Yêu cầu của khách hàng quốc tế: Nhiều đối tác nước ngoài chỉ chấp nhận sản phẩm được sản xuất trong môi trường đạt ISO Class 7 trở lên, hoặc GMP Grade B-A với các sản phẩm liên quan đến tiêm truyền, vi sinh.

- Thay đổi về pháp lý, tiêu chuẩn kiểm nghiệm: Một số thị trường ngày càng siết chặt các quy định kỹ thuật, đặc biệt sau đại dịch hoặc các sự cố liên quan đến an toàn sản phẩm.

- Chiến lược mở rộng danh mục sản phẩm: Khi doanh nghiệp phát triển từ mỹ phẩm thông thường sang mỹ phẩm sinh học, thực phẩm chức năng dạng tiêm truyền hoặc sinh phẩm y tế, thì cấp độ phòng sạch cao hơn là điều kiện tiên quyết.

Tuy nhiên, nâng cấp phòng sạch không đơn giản chỉ là “bổ sung thiết bị lọc khí” hay “lắp thêm Air Shower”. Việc chuyển đổi cấp độ phòng sạch đòi hỏi sự thay đổi toàn diện trong hệ thống thiết bị, vật liệu, vận hành và kiểm soát môi trường. Bài viết này sẽ tập trung giúp bạn nhận diện rõ: Cần thay đổi những thiết bị gì khi chuyển từ phòng sạch cấp thấp lên cấp cao - từ hệ thống lọc khí, tường trần panel, Air Shower, Pass Box cho đến thiết bị kiểm soát vi sinh và giám sát môi trường.

Hiểu đúng về các cấp độ phòng sạch

1. Phân loại cấp độ theo tiêu chuẩn ISO 14644 và GMP EU

Hai hệ thống phân loại cấp độ phòng sạch phổ biến nhất hiện nay là tiêu chuẩn ISO 14644-1 (quốc tế) và GMP Annex 1 (áp dụng chủ yếu trong ngành dược phẩm, thiết bị y tế, sinh học phân tử…).

- ISO 14644-1 phân loại từ Class 9 (thấp nhất) đến Class 1 (cao nhất), dựa trên số lượng hạt bụi lơ lửng có kích thước xác định trong một mét khối không khí. ISO được áp dụng nhiều trong các ngành như sản xuất vi điện tử, phòng lab, sản xuất linh kiện quang học, điện tử y sinh…

- GMP EU (Annex 1) chia phòng sạch thành Grade D, C, B, A, tương ứng với mức độ kiểm soát nhiễm vi sinh nghiêm ngặt hơn, đặc biệt khi sản xuất thuốc tiêm truyền, sinh phẩm, dược phẩm vô trùng. GMP chú trọng cả yếu tố hạt bụi lơ lửng lẫn vi sinh vật sống (CFU) - điểm khác biệt cơ bản so với ISO.

Dưới đây là bảng đối chiếu tương ứng giữa hai hệ thống (trong điều kiện vận hành - in operation):

| GMP Grade |

ISO Class tương đương |

Giới hạn hạt ≥ 0.5 µm/m³ | Giới hạn vi sinh vật (CFU/m³) |

| Grade A | ISO Class 5 | ≤ 3,520 | ≤ 1 |

| Grade B | ISO Class 5 (at rest) | ≤ 3,520 | ≤ 10 |

| Grade C | ISO Class 7 | ≤ 352,000 | ≤ 100 |

| Grade D | ISO Class 8 | ≤ 3,520,000 | ≤ 200 |

Lưu ý: ISO không quy định giới hạn vi sinh, còn GMP quy định cả trong trạng thái “at rest” và “in operation”.

Việc hiểu rõ sự khác biệt này là nền tảng để lựa chọn đúng cấp độ phòng sạch cần nâng cấp, đồng thời xác định rõ những khu vực nào cần kiểm soát ở mức cao hơn.

2. Sự khác biệt giữa các cấp độ phòng sạch

Sự khác nhau giữa các cấp độ phòng sạch không chỉ nằm ở số lượng hạt bụi hoặc vi sinh trong không khí, mà còn nằm ở hàng loạt yếu tố kỹ thuật:

- Độ sạch hạt bụi và vi sinh vật: Càng lên cấp độ cao, yêu cầu kiểm soát hạt bụi và vi sinh càng nghiêm ngặt. Với GMP Grade A (ISO Class 5), không khí gần như phải hoàn toàn vô trùng.

- Áp lực phòng (áp suất vi sai): Phòng sạch cấp cao thường yêu cầu áp lực dương so với môi trường bên ngoài để tránh không khí bẩn lọt vào. Hệ thống HVAC phải duy trì áp suất vi sai ổn định (thường ≥ 10-15 Pa giữa các phòng có cấp độ khác nhau).

- Tốc độ gió và lưu lượng khí: Phòng cấp cao cần tốc độ gió lớn hơn để đảm bảo hiệu quả làm sạch không khí. Đồng thời, số lần trao đổi khí mỗi giờ (ACH - Air Changes per Hour) phải tăng đáng kể:

- ISO Class 8: khoảng 15-20 lần/h

- ISO Class 7: khoảng 30-60 lần/h

- ISO Class 5: có thể tới 240-300 lần/h

- Mức độ lọc khí: Các cấp độ phòng sạch khác nhau sẽ sử dụng bộ lọc khác nhau.

- Cấp thấp (Class 8-7): dùng HEPA H13

- Cấp trung cao (Class 6-5): dùng HEPA H14

- Cấp rất cao: có thể dùng thêm ULPA hoặc lọc khí nhiều tầng (pre-filter - medium - HEPA - ULPA)

- Kiểm soát môi trường tổng thể: Nhiệt độ (18-24°C), độ ẩm (40-60%), ánh sáng, tiếng ồn, độ rung… đều cần được kiểm soát và ghi nhận liên tục tại các cấp độ cao.

Những khu vực nào cần cấp độ phòng sạch cao hơn?

Không phải toàn bộ nhà máy đều cần nâng cấp đồng bộ. Những khu vực sau thường là ưu tiên bắt buộc khi nâng cấp từ cấp thấp lên cao:

- Khu vực chiết rót sản phẩm vô trùng: cần Grade A/ISO 5 trở lên, thường kết hợp với tủ dòng khí sạch (Laminar Flow).

- Khu vực pha chế nguyên liệu nhạy cảm: cần Grade B-C, kết hợp kiểm soát vi sinh.

- Khu đóng gói cuối cùng (final packaging): yêu cầu kiểm soát tạp nhiễm, kiểm soát dòng người và vật.

- Khu cân định lượng nguyên liệu hoạt chất: tránh nhiễm chéo, cần HEPA H14, phòng áp lực dương.

- Khu bảo quản trung gian/bao bì vô trùng: kiểm soát nhiệt độ, độ ẩm, áp lực.

Các thiết bị cần thay khi nâng cấp phòng sạch

Việc nâng cấp phòng sạch từ cấp độ thấp lên cao không thể chỉ dừng lại ở việc "cải thiện không khí". Đây là quá trình tái cấu trúc toàn bộ hệ thống kỹ thuật - từ khí động học, vật liệu hoàn thiện đến thiết bị kiểm soát vi sinh. Dưới đây là danh sách các nhóm thiết bị quan trọng cần thay đổi khi chuyển cấp độ phòng sạch, đặc biệt áp dụng cho các ngành có yêu cầu cao như dược phẩm, thực phẩm chức năng, điện tử vi mô, y sinh…

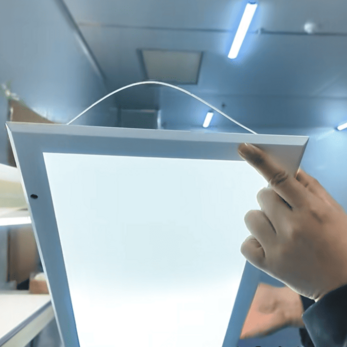

1. Thiết bị lọc khí - Hệ thống AHU, FFU, bộ lọc HEPA/ULPA

Phần cốt lõi của mọi phòng sạch là hệ thống lọc khí. Khi nâng cấp, cần chuyển từ các bộ lọc thường (G4, F5…) sang lọc cấp cao hơn:

- HEPA H13 → H14 → ULPA: tùy cấp độ yêu cầu. ULPA dùng cho ISO Class 3-4, trong khi H14 phù hợp Class 5-6, GMP Grade A-B.

- Thay toàn bộ bộ lọc sơ cấp, lọc trung gian và lắp bổ sung bộ FFU (Fan Filter Unit) tại các điểm cần kiểm soát chặt luồng khí.

- Tính toán lại lưu lượng khí sạch (CFM) và phân bổ số lượng thiết bị lọc để đạt số lần trao đổi khí/giờ theo mục tiêu.

Ví dụ: từ phòng ISO 8 (15-20 ACH) nâng lên ISO 5 (240-300 ACH) đòi hỏi thay đổi cả công suất quạt, bộ trao đổi nhiệt và số lượng FFU lắp trên trần.

2. Vật liệu tường, trần, sàn - panel và hoàn thiện

Vật liệu xây dựng phòng sạch cấp cao phải đảm bảo:

- Khả năng kháng khuẩn, không phát sinh bụi và chống tĩnh điện.

- Panel phải có bề mặt nhẵn bóng, dễ lau chùi, không có khe hở.

- Góc nối tường - trần - sàn sử dụng ke bo tròn bán nguyệt để tránh tích tụ vi sinh.

- Sàn nâng cấp từ PVC thường sang vinyl kháng khuẩn, có lớp phủ liền mạch, chống trầy xước, chịu hóa chất làm sạch.

Những yêu cầu này không chỉ để đạt tiêu chuẩn kiểm định, mà còn giúp giảm chi phí vệ sinh, kéo dài tuổi thọ thiết bị và giảm nguy cơ nhiễm chéo.

3. Hệ thống chiếu sáng và thiết bị điện chuyên dụng

Ánh sáng trong phòng sạch không đơn thuần là để nhìn thấy, mà phải phù hợp với điều kiện vệ sinh và giám sát môi trường:

- Đèn LED đạt chuẩn IP65 hoặc cao hơn, kín bụi - kín nước, dễ lau chùi, không tỏa nhiệt cục bộ.

- Tích hợp hệ thống báo động nhiệt độ, độ ẩm, áp suất vi sai và vi sinh giúp nhân viên giám sát liên tục.

- Các thiết bị điện như ổ cắm, tủ điện cần đặt trong hộp kín, bo viền trơn, chống rò rỉ và đạt tiêu chuẩn phòng sạch.

Hệ thống điều khiển thông minh (BMS) nên được cân nhắc để tự động hóa việc cảnh báo và ghi nhận dữ liệu môi trường.

4. Thiết bị kiểm soát luồng ra vào

Quản lý người và vật thể ra vào là yếu tố then chốt khi chuyển cấp độ cao hơn.

- Air Shower và Pass Box loại thường cần thay thế bằng thiết bị có:

- Lọc khí HEPA nội bộ

- Đèn UV khử trùng

- Hệ thống khóa liên động hai cửa (Interlock)

- Cửa ra vào sử dụng vật liệu nhôm - inox, kín khí, có gioăng cao su và hệ thống tự động hoặc bán tự động.

- Bổ sung thiết bị đo bụi (particle counter), máy ghi dữ liệu áp suất - nhiệt độ - độ ẩm, kết nối với hệ thống giám sát trung tâm.

5. Nội thất phòng sạch: bàn, kệ, xe đẩy

Thiết bị nội thất là nguồn tiềm tàng sinh bụi nếu không được thay đổi đúng chuẩn:

- Chuyển từ inox 201 sang inox 304 hoặc 316L - đặc biệt trong ngành dược phẩm hoặc thực phẩm chức năng.

- Thiết kế bán nguyệt, không góc nhọn, chân kệ có bánh xe chịu lực, dễ lau chùi.

- Tuyệt đối loại bỏ vật liệu gỗ, nhựa không chuyên dụng, hoặc thép sơn tĩnh điện, vì dễ phát bụi hoặc khó vệ sinh.

6. Hệ thống điều áp và kiểm soát luồng khí (HVAC)

Việc kiểm soát áp suất giữa các phòng sạch là yếu tố bắt buộc khi nâng cấp cấp độ:

- Bổ sung hệ thống điều áp vi sai cho từng phòng/khu vực.

- Tăng số lượng quạt hồi khí, cửa gió hồi, đảm bảo dòng khí một chiều trong khu vực cấp cao.

- Thiết lập luồng khí Laminar Flow tại các khu vực Grade A/ISO 5 - nơi thao tác hở hoặc chiết rót vô trùng.

- Tính toán lại số lần trao đổi khí/giờ (ACH) để đạt mức tối thiểu theo từng cấp.

7. Thiết bị kiểm soát vi sinh - vệ sinh tiệt trùng

Ở các cấp độ cao, việc khử khuẩn không khí và bề mặt là bắt buộc:

Tủ cấy vô trùng (biosafety cabinet), tủ dòng khí sạch (Laminar Flow cabinet) cần được bổ sung tại khu vực thao tác tinh vi.

Hệ thống tiệt trùng như:

- UV chamber

- Máy phun ozone

- Khử trùng H₂O₂ bằng dry fog hoặc vapor phase (VHP)

Tăng cường khu vực kiểm soát vi sinh đầu vào cho bao bì, nguyên liệu, thiết bị trước khi vào phòng sạch cấp cao.

Quy trình chuyển đổi phòng sạch - cần lưu ý gì?

Việc nâng cấp từ phòng sạch cấp thấp lên cấp cao là một quá trình không thể thực hiện theo kiểu "chắp vá từng phần". Nếu không có kế hoạch bài bản, doanh nghiệp rất dễ rơi vào tình trạng: lắp xong thiết bị nhưng không đạt chuẩn; hoặc tốn nhiều chi phí nhưng không đồng bộ hệ thống, gây gián đoạn sản xuất. Dưới đây là 3 bước quan trọng cần thực hiện khi chuyển cấp độ phòng sạch:

1. Đánh giá hiện trạng phòng sạch cấp thấp

Trước khi bắt đầu nâng cấp, cần tiến hành GAP Analysis để hiểu rõ điểm mạnh và điểm chưa đạt của hệ thống hiện tại. Việc đánh giá nên thực hiện bởi chuyên gia kỹ thuật hoặc đơn vị tư vấn có kinh nghiệm, với các bước:

- Đo lại số lượng hạt bụi trong không khí tại các điểm trọng yếu (gần cửa ra vào, khu vực thao tác chính, kho lưu trữ...) bằng máy đếm hạt.

- Kiểm tra áp suất vi sai giữa các phòng, đo khả năng duy trì ổn định áp lực dương theo yêu cầu từng cấp độ.

- Đo số lần trao đổi khí/giờ (ACH) thực tế của hệ thống HVAC hiện hành, so sánh với mức yêu cầu của cấp độ mục tiêu.

- Kiểm tra tình trạng tường - trần - sàn, độ kín khí, vật liệu hoàn thiện có đạt chuẩn không.

- Đánh giá hiệu suất bộ lọc khí: kiểm tra tuổi thọ, tình trạng hoạt động của lọc sơ cấp - trung cấp - HEPA.

Sau quá trình đánh giá, doanh nghiệp sẽ có một “bản đồ kỹ thuật” rõ ràng: vị trí nào cần can thiệp, thiết bị nào cần thay thế, khu vực nào có thể giữ lại.

2. Lập kế hoạch nâng cấp đồng bộ

Dựa trên kết quả đánh giá, bước tiếp theo là xây dựng kế hoạch chuyển đổi tổng thể, đảm bảo các yếu tố kỹ thuật được điều phối hợp lý. Nguyên tắc vàng cần tuân thủ là: Thiết bị - Môi trường - Vận hành - Giám sát.

- Thiết bị: Ưu tiên thay đổi những thành phần ảnh hưởng trực tiếp đến độ sạch như AHU, FFU, lọc HEPA, Air Shower, Pass Box. Nếu cần thiết, phải thiết kế lại luồng khí một chiều (Laminar Flow) và cấu hình HVAC.

- Môi trường: Cập nhật vật liệu tường, sàn, trần, thay đổi cửa phòng sạch, bố trí lại luồng di chuyển người - vật - nguyên liệu theo sơ đồ cấp độ.

- Vận hành: Viết lại SOP cho nhân viên, phân luồng lại thao tác, thiết lập sơ đồ kiểm soát nhiễm khuẩn chéo.

- Giám sát: Tăng cường hệ thống đo hạt bụi, cảm biến áp suất, nhiệt độ, độ ẩm, vi sinh; kết nối dữ liệu vào hệ thống giám sát trung tâm (BMS nếu có).

Các thiết bị phổ biến dùng trong phòng sạch

Trong kế hoạch cần xác định rõ thời gian thực hiện theo từng giai đoạn, tránh ảnh hưởng đến dây chuyền sản xuất. Nếu nhà máy đang hoạt động, cần tính phương án “cuốn chiếu” - nâng cấp từng khu vực theo lộ trình.

3. Đào tạo lại nhân sự - yếu tố dễ bị bỏ quên nhưng quyết định chất lượng

Một trong những yếu tố thường bị đánh giá thấp khi chuyển cấp độ phòng sạch là năng lực của nhân sự. Khi hệ thống được nâng lên cấp cao hơn, đòi hỏi về thao tác, vệ sinh, kiểm soát môi trường cũng sẽ khắt khe hơn.

- Nhân viên vận hành, vệ sinh, kỹ thuật bảo trì cần được đào tạo lại toàn bộ quy trình theo cấp độ phòng sạch mới. Ví dụ: cách vệ sinh trần panel, thay HEPA đúng quy trình, cách phát hiện lỗi áp suất vi sai, cách sử dụng Air Shower/Pass Box đúng chuẩn…

- Kỹ thuật viên kiểm soát chất lượng cần hiểu rõ các giới hạn:

- Số lượng hạt bụi cho phép theo từng khu vực

- Chỉ tiêu vi sinh theo GMP hoặc tiêu chuẩn nội bộ

- Các điểm kiểm soát môi trường quan trọng (temperature, humidity, ΔP…)

- Ban giám sát và quản lý hệ thống HVAC phải biết cách đọc các chỉ số thiết bị, vận hành hệ thống áp lực phân cấp, xử lý các tình huống bất thường về không khí sạch.

Việc đào tạo nên đi kèm với bộ tài liệu hướng dẫn SOP, checklist đánh giá định kỳ và chương trình giám sát nội bộ sau khi chuyển đổi hoàn tất.

Lợi ích khi nâng cấp phòng sạch cấp cao

Việc nâng cấp phòng sạch không đơn thuần chỉ là đáp ứng tiêu chuẩn kỹ thuật - mà là bước chuyển mình chiến lược giúp doanh nghiệp tăng sức cạnh tranh, nâng tầm thương hiệu và mở rộng thị trường một cách bền vững. Dưới đây là những lợi ích thiết thực nhất mà một hệ thống phòng sạch cấp cao mang lại:

1. Nâng cao năng lực sản xuất theo tiêu chuẩn quốc tế (GMP, FDA, ISO)

Phòng sạch cấp cao cho phép doanh nghiệp dễ dàng đạt được chứng nhận:

- GMP EU / WHO: đặc biệt quan trọng với ngành dược, thực phẩm chức năng và mỹ phẩm sinh học.

- FDA cGMP (Mỹ): điều kiện bắt buộc để xuất khẩu sang thị trường Hoa Kỳ.

- ISO 14644 / ISO 13485: tiêu chuẩn quốc tế cho ngành điện tử, thiết bị y tế, sinh phẩm xét nghiệm.

Với nền tảng kỹ thuật cao, doanh nghiệp không chỉ đạt chứng nhận dễ dàng hơn mà còn tạo dựng được hệ thống sản xuất bền vững, đồng bộ, có thể mở rộng mà không phải thay đổi toàn diện lần nữa.

2. Tăng khả năng nhận gia công sản phẩm cao cấp, nhạy cảm

Các sản phẩm như:

- Thuốc tiêm truyền, kháng sinh, huyết thanh, sinh phẩm tiêm

- Thực phẩm chức năng dạng viên nang mềm, viên nén bao phim

- Mỹ phẩm sinh học chứa hoạt chất nhạy cảm hoặc sản phẩm skincare vô trùng

- Linh kiện điện tử chính xác, cảm biến, mạch in, LED…

… đều đòi hỏi điều kiện phòng sạch cấp cao để đảm bảo chất lượng và độ ổn định. Khi sở hữu hệ thống đạt ISO Class 5-6, GMP Grade A-B, doanh nghiệp có thể nhận gia công các sản phẩm cao cấp từ các thương hiệu lớn trong và ngoài nước, từ đó:

- Gia tăng doanh thu từ mảng OEM/ODM

- Tăng giá trị hợp đồng gia công

- Đảm bảo lợi nhuận biên cao hơn nhờ chi phí sản xuất tối ưu

3. Đáp ứng yêu cầu thị trường xuất khẩu, chuỗi phân phối lớn

Ngày càng nhiều thị trường xuất khẩu siết chặt quy định về điều kiện sản xuất:

- Châu Âu yêu cầu GMP EU, ISO Class 7 trở lên cho dược phẩm và sản phẩm chăm sóc cá nhân.

- Hệ thống nhà thuốc, phòng khám quốc tế chỉ nhập sản phẩm được sản xuất trong môi trường kiểm soát vi sinh.

- Chuỗi siêu thị, sàn thương mại điện tử y tế - sức khỏe cũng bắt đầu đưa ra tiêu chí kỹ thuật khắt khe hơn với đối tác cung ứng.

Phòng sạch cấp cao chính là chứng nhận gián tiếp giúp doanh nghiệp dễ dàng vượt qua quy trình thẩm định đối tác (audit), đạt điều kiện tiền kiểm và mở rộng quy mô phân phối toàn quốc - toàn cầu.

4. Giảm nguy cơ nhiễm chéo, giảm hao hụt, kéo dài tuổi thọ thiết bị

Một trong những lợi ích thường bị đánh giá thấp nhưng mang lại hiệu quả tài chính lâu dài là:

- Giảm tỷ lệ sản phẩm lỗi do nhiễm bụi, vi sinh, độ ẩm sai lệch

- Tăng độ ổn định của nguyên liệu nhạy cảm (enzyme, hoạt chất, vi hạt)

- Giảm chi phí bảo trì hệ thống HVAC, AHU, FFU nhờ luồng khí được kiểm soát tốt, ít tạp chất bám lên bề mặt thiết bị.

- Kéo dài tuổi thọ thiết bị phòng sạch: bàn thao tác, Air Shower, Pass Box, hệ thống lọc khí không cần thay sớm do môi trường được giữ sạch ổn định.

Những yếu tố này giúp doanh nghiệp tối ưu chi phí vận hành, giảm rủi ro sản xuất, đồng thời đáp ứng được các tiêu chí của ESG - phát triển bền vững.

Kết luận

Chuyển đổi từ phòng sạch cấp thấp lên cấp cao không chỉ là một cải tiến kỹ thuật đơn thuần - mà là bước đi chiến lược quyết định chất lượng sản phẩm, khả năng tuân thủ tiêu chuẩn quốc tế và năng lực cạnh tranh dài hạn của doanh nghiệp.

Việc nâng cấp phòng sạch giúp doanh nghiệp tiến gần hơn đến các chứng nhận GMP, FDA, ISO - mở ra cơ hội gia công sản phẩm cao cấp, tham gia vào chuỗi cung ứng toàn cầu và chinh phục thị trường xuất khẩu. Tuy nhiên, đây cũng là quá trình yêu cầu đầu tư nghiêm túc về thiết bị, hạ tầng, nhân sự và vận hành.

Một hệ thống phòng sạch cấp cao không thể vận hành hiệu quả nếu chỉ “thay thiết bị lọc khí”. Doanh nghiệp cần:

- Đánh giá lại toàn bộ hiện trạng kỹ thuật

- Xây dựng kế hoạch chuyển đổi đồng bộ từ vật liệu hoàn thiện, hệ thống HVAC đến kiểm soát môi trường

- Đào tạo lại đội ngũ vận hành và bảo trì

- Đặc biệt, chọn đúng đối tác tư vấn - thi công - cung cấp thiết bị phòng sạch có kinh nghiệm thực chiến

Thành công của một dự án chuyển đổi phòng sạch không nằm ở tốc độ thi công, mà nằm ở sự đồng bộ - ổn định - và khả năng vận hành hiệu quả sau khi bàn giao. Khi được đầu tư đúng hướng, đây sẽ là nền tảng giúp doanh nghiệp phát triển bền vững, giảm thiểu rủi ro, tối ưu chi phí sản xuất và xây dựng niềm tin vững chắc từ đối tác - người tiêu dùng.

PN